8th Lock – Ormond

| Categoria | Projectos Comerciais |

|---|---|

| Ano | 2022 |

| País | Poland |

| Organização | Precast |

| Autor | N/A |

| Cliente | N/A |

| Local de construção | Dublin |

| Tags |

8th Lock – Ormond.

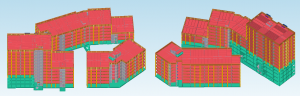

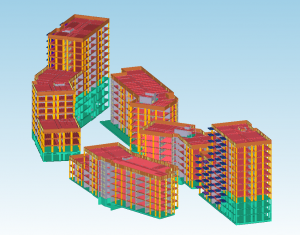

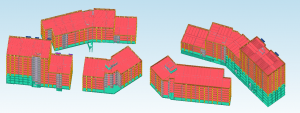

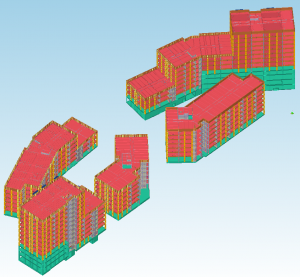

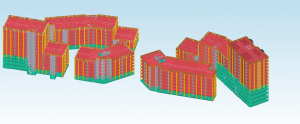

Przedsięwzięcie jest 4 fazą rozbudowy dzielnicy miejskiej Royal Canal Park w Dublinie. Projekt zakłada budowę wieloużytkowego osiedla mieszkalnego, w skład którego wchodzi 5 bloków, zapewniających 435 mieszkań oraz ok. 4200m2 powierzchni handlowej i rekreacyjnej. Na osiedlu znajdować się będą również przychodnia, apteka, place publiczne, 255 miejsc parkingowych oraz pomieszczenia biurowe i siłownia.

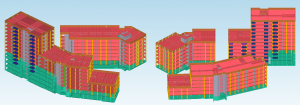

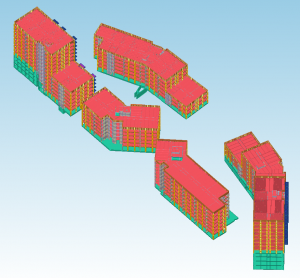

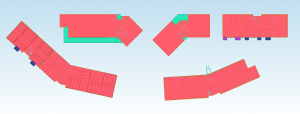

Nasze biuro odpowiedzialne było za wykonanie projektu wykonawczego oraz warsztatowego pięciu wyżej wspomnianych bloków mieszkalnych. Najwyższe z nich, Blok A i D mają 12 pięter, najniższe E i C 6 pięter, natomiast Blok B jest budynkiem pośrednim, posiadającym 7 kondygnacji. Każdy z bloków ma unikalny kształt w planie oraz różny układ kondygnacji. W ramach Bloku A, E i D wydzielone zostały tarasy zielone na pośrednich kondygnacjach, podczas gdy na Bloku C i B funkcję tarasu pełnią dachy tych budynków.

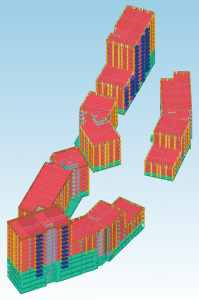

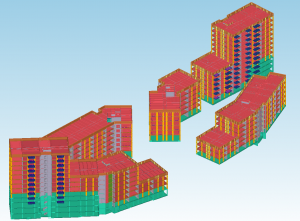

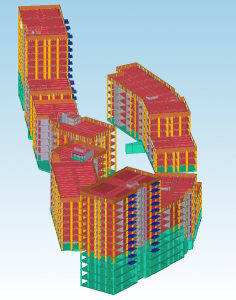

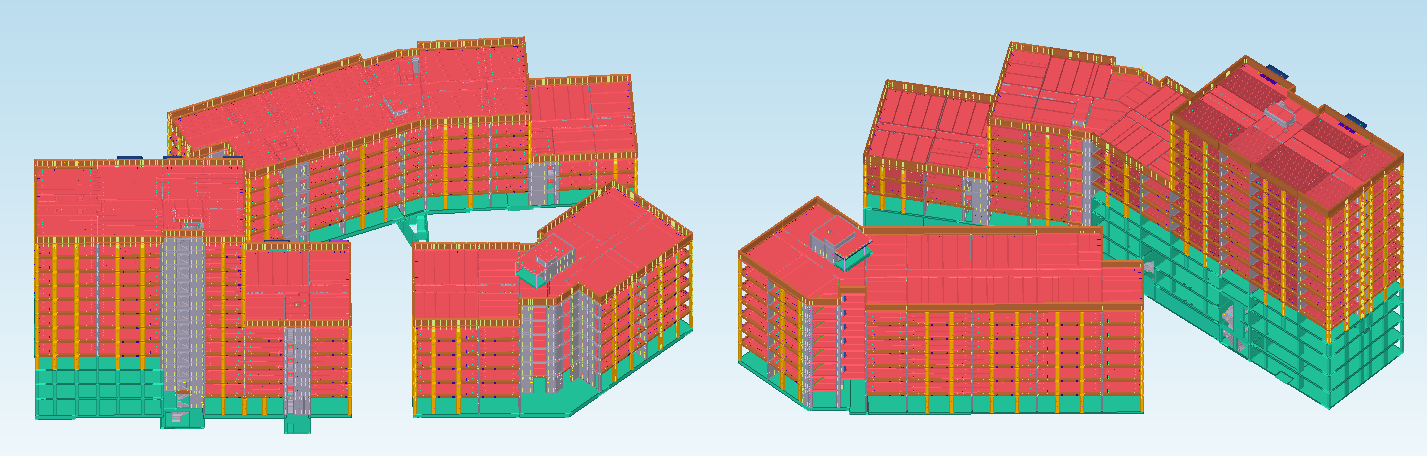

W każdym z bloków zastosowano połączenie konstrukcji monolitycznej oraz prefabrykowanej. We wszystkich budynkach poziom parteru został wykonany z betonu wylewanego na budowie, natomiast od poziomu pierwszego zaczynała się konstrukcja prefabrykowana. Wyjątkiem są Bloki D oraz A gdzie na pewnym obszarze, przewidzianym na siłownię oraz pomieszczenia biurowe i przychodnię zastosowano monolit do piętra 3. Konstrukcja prefabrykowana składa się z układu słupowo-belkowego w elewacji oraz pełnych ścian wewnętrznych. Dodatkowo na Blokach A i D zastosowane zostały wspornikowe balkony prefabrykowane, połączone systemowo z konstrukcją budynku w celu wyeliminowania mostków termicznych oraz spełnienia warunków pożarowych. Belki obwodowe w poziomie stropu poza funkcją podparcia elewacji są również elementem podpierającym wspornikowe balkony stalowe. W tym celu w elementach prefabrykowanych zostały zatopione specjalne łączniki dostarczone przez producenta balkonów. Stanowiły one nie lada wyzwanie zarówno dla produkcji, jak i dla zespołu na budowie ze względu na bardzo duże jak dla konstrukcji betonowych wymagania co do dokładności wykonania oraz tolerancji montażowych.

Ze względu na swój rozmiar oraz poziom skomplikowania cały projekt był prowadzony w oparciu o metodologię BIM przy użyciu platformy do współpracy międzybranżowej Asite oraz oprogramowania CDE takiego jak Trimble Connect oraz BIM Collab. Pomogło to uniknąć wielu problemów i kolizji na budowie, dzięki temu że były one rozwiązywane na bieżąco dzięki koordynacji i użyciu modeli 3d każdej z branż.

Dodatkowym czynnikiem wpływającym na poziom trudności był fakt, że klatki schodowe nie są niczym obudowane od wewnątrz w związku z czym inwestor wymagał aby wszystkie widoczne elementy betonowe miały wysoki poziom wykończenia powierzchni oraz nie powinny być widoczne żadne akcesoria.

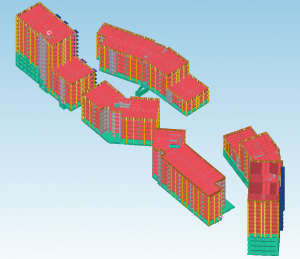

Cały projekt ze względu na wielkość oraz ilość elementów potrzebnych do wykonania był wyzwaniem zarówno dla naszego biura pod kątem modelowo-rysunkowym i koordynacyjnym jak i dla firmy produkcyjnej i ekipy montażowej. Sumarycznie w tym projekcie wydaliśmy:

1910 ścian prefabrykowanych

932 słupy prefabrykowane

930 belek prefabrykowanych

3160 płyt, w tym płyty kanałowe, płyty pełne sprężane oraz płyty zbrojone

190 biegów schodowych prefabrykowanych.

8th Lock – Ormond

The project is the fourth stage of development of Royal Canal Park district in Dublin. The assumption of the design is to raise multi-use housing estate, which contains five blocks with total number of 435 apartments. The estate will provide about 4200 m2 of retail space and recreational area. Besides mentioned, residents will also be provided with such places as pharmacy, health clinic, gym, public squares, office spaces and 255 parking spots.

Our team was responsible for preparation of detailed design and workshop project of five mentioned apartment blocks. The highest blocks – block A and block D – have 12 floors, the lowest ones – block E and block C have 6 floors, whilst block B consists of 7 floors. All of the blocks are specified with an unique plan structure and differ in their arrangement of the storeys. Blocks A, E and D have been arranged with green terraces on intermediate levels, whereas on blocks C and B the roofs of those buildings were used for terraces.

In each of the blocks the combination of reinforced concrete and precast construction was used. In all of the buildings, ground floor was designed of in-situ concrete and all of the following levels were precast construction. Only blocks D and block A were exceptional, where there is reinforced concrete structure designed up to third level, due to location of gym, office space and health clinic. The precast structure is comprised of a column-beam frame in the line of the facades and solid interior panels. In addition, in block A and block D a cantilever precast balconies were designed. The balconies were jointed to the building structure using a special connection system to minimalize thermal bridge and to meet fire resistance conditions. Peripheral beams on the slabs level support the facade and also stand as a support element for cantilever steel balconies. To fulfill this connection, the special connectors delivered by the balconies manufacturer were cast in the precast elements. The connectors were quite challenging in production aspect, as well as for construction site team, due to very specific accuracy requirements and assembly tolerance.

Due to the size of a project and its complexity, a whole design was run using BIM technology. The interprofessional cooperation was carried out with the usage of Asite platform and CDE software such as Trimble Connect and BIM Collab. It was crucial to resolve any errors in the 3D model by ongoing coordination to prevent any collisions and problems which could have been met on construction site.

The level of design complexity was also raised in accordance with the fact of staircores not being covered with any finishing material. As a consequence, the investor requested a high quality surface finish of any visible concrete element, and also that any connector would not be visible.

The entire project was a challenge for all of the professions that took part in the design, what was caused of the size of the project and the number of elements involved. Our team not only had to confront a difficult work in model and drawings, but also provide an effortful coordination work. The project was very demanding not only for our design office, but also for production company and assembly team. In total, for this project we have prepared:

– 1910 precast walls

– 932 precast columns

– 930 precast beams

– 3160 slabs, consisting hollowcores, prestressed slabs and reinforced slabs

– 190 precast stair flights