Biopartner 5

| Categoria | Projectos Públicos |

|---|---|

| Ano | 2021 |

| País | Benelux |

| Organização | Vic Obdam Staalbouw bv. |

| Parceiros do Projeto | De Vries en Verburg Bouw B.v., ter Steege Architecten, IMd Raadgevende Ingenieurs, Beelen Next |

| Autor | Dilu Beenker |

| Cliente | De Vries en Verburg Bouw B.v. |

| Local de construção | Oegstgeest |

| Tags |

Biopartner 5

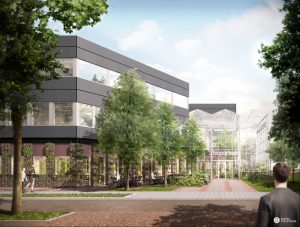

Een iconisch gebouw moet het worden: Biopartner 5. Het gaat startups huisvesten op de campus in Leiden. En hoewel de opdrachtgever ook wel een gebouw in de vorm van een DNA-streng voor zich zag, werd het gebouw op een andere manier iconisch. Veel materialen worden hergebruikt in dit project, waaronder 170 ton staal afkomstig van een gebouw dat op enkele honderden meters werd gesloopt.

In de eerste instantie wilde architect Josse Popma van Popma ter Steege Architecten vooral zorgen dat in het interieur materialen hergebruikt werden. “Gaandeweg hebben we dat waar we konden verder uitgebreid, toen we eenmaal op dreef waren”, vertelt Popma. En dat betekende in de eerste instantie veel netwerken, ontdekken welke gebouwen er in de omgeving waren en wat de plannen daarmee waren.

Voor de constructeur die aan het project verbonden is, IMd Raadgevende Ingenieurs, is het logisch dat in dit project ook staal hergebruikt werd. Het bedrijf heeft vaker gebruik gemaakt van donorskeletten. “Volgens mij is de term donorskelet hier op kantoor geboren.”, zegt Paul Korthage van IMd. Voor een vorig gebouw waar ze bij betrokken waren, kregen ze de Staalprijs. “Biopartner 5 staat op de schouders van kleinere projecten.”

Puzzel leggen

Een andere partij die bij het donorskelet in Leiden betrokken is, is sloper Beelen Next. Zij hadden de opdracht een gebouw van de Universiteit Leiden toen het in beeld kwam als donorgebouw. En hoewel de sloop al te ver gevorderd was om het interieur her te gebruiken, stond het skelet nog overeind. “De staalconstructie hebben we helemaal in kaart gebracht”, vertelt Axel Hendriks, directeur van Beelen Next. “We hebben ruim 400 elementen gelabeld en vervolgens de puzzel gelegd.”

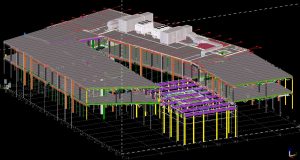

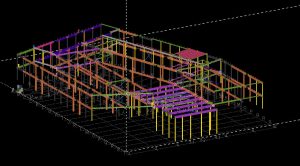

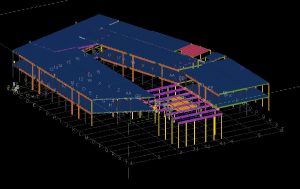

Aan de hand van de inventarisatie van van Beelen Next heeft IMD het ontwerp opgezet, waarna Vic Obdam de detailengineering heeft opgepakt en de beschikbare profielen nogmaals heeft nagemeten.

Een werkplaats op het terrein

Het staal werd enkele honderden meters verplaatst naar de bouwplaats van het nieuwe gebouw. Staalbouwer Vic Obdam heeft ervoor gekozen de staalbouwers naar Leiden te brengen, in plaats van het staal naar West-Friesland. Projectleider Rick de Keijser: “We hebben daar een werkplaatsje gemaakt.”

Een werkplaats op locatie waar de omstandigheden goed waren voor het verwerken van het staal, was geen vanzelfsprekende keuze, zegt De Keijser: “Voor ons was deze manier van werken nieuw, ook voor de voorman die erop zat. Maar we hebben een manier gevonden om dit te doen en dat is natuurlijk heel gaaf.” Ook bij de detaillering van het nieuwe skelet is rekening gehouden met hergebruik. “We hebben zo min mogelijk lasverbindingen gebruikt zodat deze materialen ook in de toekomst hergebruikt kunnen worden.”

Kosten

Bij deze vorm van hergebruik komen wel wat kosten kijken. Het pand was al helemaal ontworpen en geconstrueerd op het moment dat het donorstaal in beeld kwam. Dat proces moest deels opnieuw. Architect Popma: “Er is een tweede constructieontwerp gemaakt. Het ontwerp van het gebouw hebben we intact gelaten, er waren wat kleine wijzingen nodig. “Het moest binnen het jasje vallen van wat we al ontworpen hadden.”

Het staal levert Beelen meer op dan dat het omgesmolten zou worden. Daarmee wordt een groot deel van het extra werk gedekt. Ook de staalbouwer en aannemer zijn meer manuren kwijt dan ze zouden zijn als ze met nieuw staal zouden werken. Maar omdat het staal voor hen minder kost dan ze kwijt zouden zijn aan nieuw staal, kan het uit.

Biopartner 5

An iconic building it must become: Biopartner 5. It will house start-ups on the Leiden campus. And although the client also envisaged a building in the form of a DNA strand, the building became iconic in a different way. Many materials are reused in this project, including 170 tonnes of steel from a building that was demolished a few hundred metres away.

Initially, architect Josse Popma of Popma ter Steege Architecten mainly wanted to ensure that materials were reused in the interior. “Gradually we expanded on that where we could, once we got going,” Popma says. And that initially meant a lot of networking, finding out what buildings there were in the area and what the plans were for them.

For the structural engineer associated with the project, IMd Raadgevende Ingenieurs, it was logical that steel was also reused in this project. The company has used donor skeletons before. “I think the term donor skeleton was born here in the office,” says Paul Korthage of IMd. For a previous building they were involved in, they received the Steel Award. “Biopartner 5 stands on the shoulders of smaller projects.”

Putting the puzzle together

Another party involved in the donor skeleton in Leiden is demolition contractor Beelen Next. They were in charge of a Leiden University building when it came into the picture as a donor building. And although the demolition had already progressed too far to reuse the interior, the skeleton was still standing. “We completely mapped out the steel structure,” says Axel Hendriks, director of Beelen Next. “We labelled over 400 elements and then put the puzzle together.”

Based on Beelen Next’s inventory, IMD set up the design, after which Vic Obdam took on the detail engineering and re-measured the available profiles.

A workshop on the site

The steel was moved several hundred metres to the construction site of the new building. Steel builder Vic Obdam opted to bring the steel to Leiden, instead of bringing it to West Friesland. Project leader Rick de Keijser: “We have created a workshop there.”

A workshop on site where the conditions were right for processing the steel was not an obvious choice, says De Keijser: “For us, this way of working was new, also for the foreman who was on it. But we found a way to do it, and that’s of course very cool.” The detailing of the new skeleton also took reuse into account. “We used as few welds as possible so that these materials can also be reused in the future.”

Costs

This form of reuse does involve some costs. The building had already been completely designed and constructed when the donor steel came into the picture. That process had to be partly repeated. Architect Popma: “A second construction design was made. We left the design of the building intact, but some minor changes were necessary. “It had to fit in with what we had already designed.”

The steel provides Beelen with more than it would have to be remelted. This covers a large part of the extra work. The steelmaker and contractor also spend more man-hours than they would if they were working with new steel. But because the steel costs them less than they would have to spend on new steel, it works out.