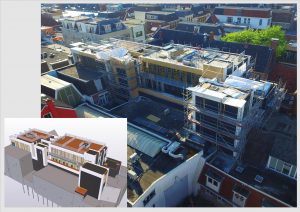

Winkel + 10 Appartementen Herestraat

| Kategorie | Komerční projekty |

|---|---|

| Rok | 2018 |

| Země | Benelux |

| Organizace | Moedt bv Bouwbedrijf |

| Autor | Bas Moedt |

| Místo stavby | Groningen |

| Tags |

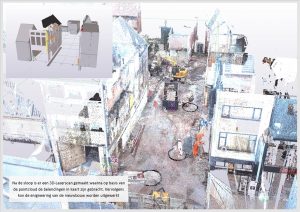

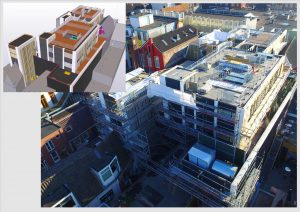

De vergunningstekeningen voor dit project waren gebaseerd op de gegevens van Kadaster. Na de sloop van de bestaande panden was de eerste stap het uitvoeren van een 3D-laserscan. Op basis van de pointcloud is er een ifc model gemaakt met de belangrijkste onderdelen van de belendingen. Hierdoor was de eerste uitdaging, hoe past de nieuwbouw tussen alle scheve monumentale panden, al kinderspel. Op basis van het ifc model is de volledige nieuwbouw gemodelleerd.

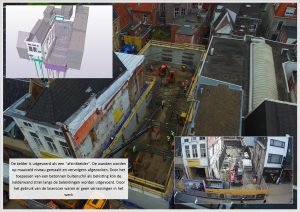

Op basis van het definitieve model zijn door de constructeur W2N engineers de berekeningen en constructieve tekeningen aangepast voor uitvoering. Toen kon de bouw van start. De 1e fase van de bouw betrof de afzinkkelder van MultiBouwSystemen. Door de exacte inmeting van de belendende panden konden de nieuwe kelderwanden strak langs de bestaande belendingen worden gebouwd. De kelder inclusief stempelplan zijn volledig 3D uitgewerkt tussen het palenplan door. De buitenschil van de kelderwand is uitgevoerd in een prefab betonschil. Na het afzinken van de kelder is de keldervloer gestort en kon de 2e fase van het project worden gestart.

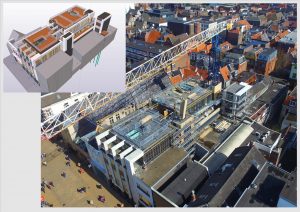

Een van de grotere uitdaging in het project was de beperkte ruimte. Het nieuwbouwproject bevindt zich midden in de drukste winkelstraat van Groningen. Er was voor het nieuwbouwproject circa 40m2 openbare ruimte tot beschikking gesteld voor het laden/lossen. Mede hierdoor is de bouwkraan midden in de toekomstige liftschacht komen te staan.

De gehele verder opbouw is waar mogelijk geprefabriceerd en uitgewerkt met Tekla. De constructie bestaat uit een staalconstructie, kanaalplaatvloeren en met een prefab houtskeletbouw buitenschil. Door deze manier van bouwen is de gehele casco opbouw van de winkel (kelder, begane grond en 1e verdieping) in slechts 4 weken gerealiseerd

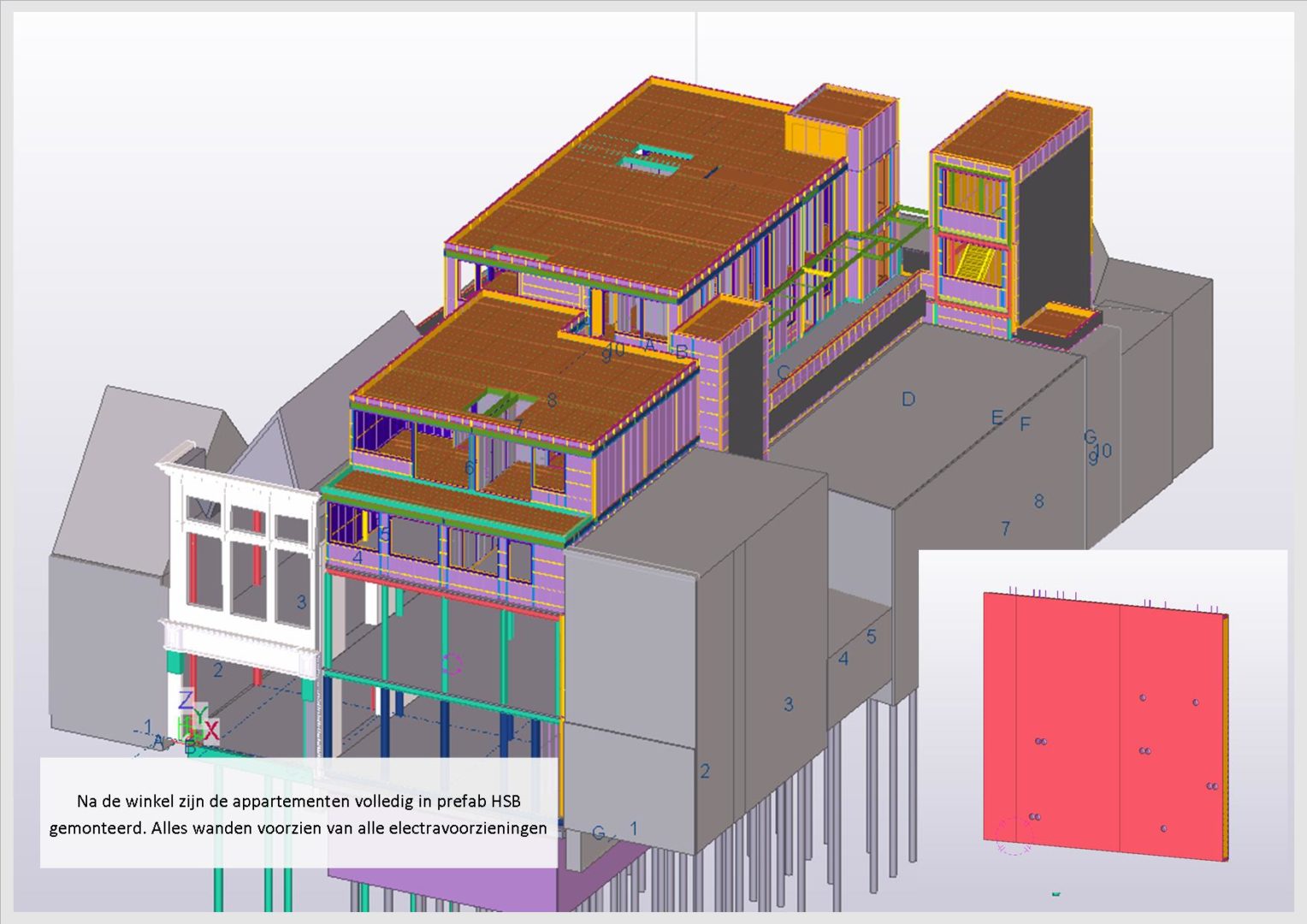

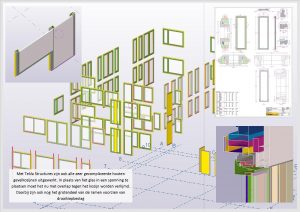

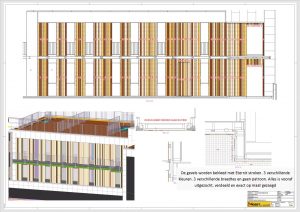

De volgende fase waren de 10 luxe appartementen. Ook de appartementen zijn volledig opgebouwd uit prefab HSB wanden. De wanden zijn voorzien van alle benodigde sparingen, electra voorzieningen etc. Een van de andere uitdagingen in het project zijn de gevelkozijnen. Alle gevelkozijnen hebben hun beglazing niet in de sponning maar tegen de buitenzijde verlijmd. Dit resulteerde in complexe profielen in combinatie met het draai-kiep beslag. Door gebruik te maken van dwg-to-profile hebben we alle kozijnen tot in detail kunnen ontwerpen en de aansluitingen perfect kunnen uitvoeren.

De overige onderdelen zoals binnenkozijnen, prefab gestucte kaders, siersmeedwerk, restauratielijsten, trappen, dakterrassen, balustrade/traphekwerken, beglazing en gevelbekleding zijn ook allemaal uitgewerkt in het model voor uitvoering.

Conclusie: Zonder de Tekla Structures software waren de uitdagingen van het project vele malen groter geweest.

The permit drawings for this project were based on the data from Kadaster. After the demolition of the existing buildings, the first step was the execution of a 3D laser scan. Based on the pointcloud an ifc model has been created with the most important parts of the adjacent buildings. With this, the first challenge , how does the new building fit between the existing building, was child’s play. Based on the ifc model, the entire new building was modeled.

Based on the true model, the constructor W2N engineers adapted their calculations and structural drawings. Then the construction could start. The 1st phase of the construction involved the sinking caisson of MultiBouwSystemen. Thanks to the exact measurements of the existing buildings, the new basement walls could be built tightly alongside the existing buildings. The basement including the temporary steel studs was fully 3D engineered. The outer shell of the basement wall is made of a prefab concrete shell. After the sinking of the caisson, the basement floor was poured and the second phase of the project could be started.

One of the bigger challenges in the project was the limited space. The new construction project is located in the middle of the busiest shopping street in Groningen. There was approximately 40m2 public space for the new building project, which was made available for loading / unloading of the construction parts. Partly because of this, the towercrane has been placed in the middle of the future elevator shaft.

The rest of the construction consists out of a steel construction, prefab concrete floors and a prefab timber frame construction outer shell. Because of this way of building, the entire structure of the store (cellar, ground floor and 1st floor) is built up in just 4 weeks.

The next phase are the 10 luxury apartments. The apartments are also completely constructed from prefab HSB walls. The walls are equipped with all the necessary recesses, electrical facilities etc. One of the other challenges in the project are the windows. The complex profiles in combination with the turn-tilt fittings made the windows extremely complicated. By using dwg-to-profile we have been able to design all of the windows in detail and make perfect connections.

The other parts such as inner frames, ornamental ironwork, restoration trims, stairs, roof terraces, balustrade / stairway fencing, glazing and façade cladding have all been detailed in the model for construction

Conclusion: Without the Tekla Structures software, the challenges of the project would have been many times bigger.

Its an amazing project Well done Bas Moedt

Knap om meerdere technieken te gebruiken