Knokke Heist Ziekenhuis

| Kategorie | Projekty veřejného zájmu |

|---|---|

| Rok | 2018 |

| Země | Benelux |

| Organizace | SBE |

| Autor | Walschaerts Steven |

| Klient | Verhofsté NV |

| Místo stavby | Knokke Heist |

| Tags |

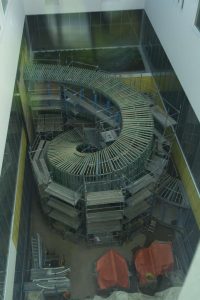

In Knokke werd recentelijk de nieuwe campus van het Algemeen Ziekenhuis ZENO in gebruik genomen. Dit ziekenhuis zweeft als het ware boven het landschap en wordt door licht en natuur gedomineerd. Binnen het ontwerp gaat grote aandacht naar hoogtechnologische zorg en een algemeen gevoel van welbehagen en vrije beweging. Het mag dan ook niet verbazen dat alle materialen en leveranciers uiterst zorgvuldig werden gekozen om aan deze eisen te voldoen.

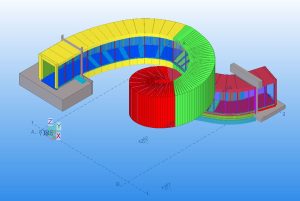

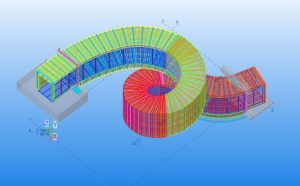

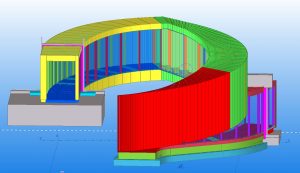

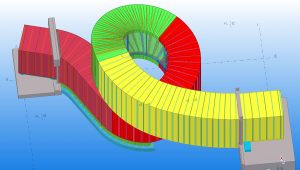

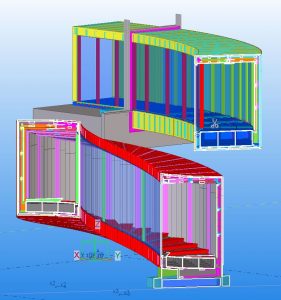

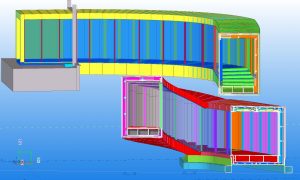

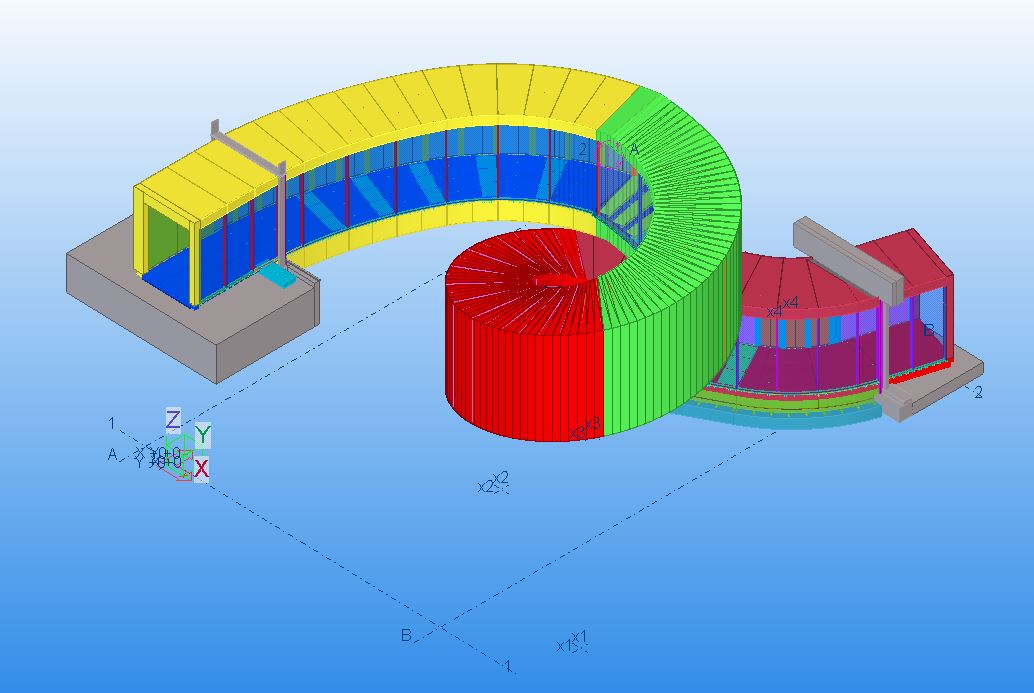

Het hart van het ziekenhuis wordt gevormd door een centrale patio waarbinnen een indrukwekkende passerelle is voorzien. Dit kunstwerk fungeert als verbindingsspiraal tussen twee vleugels en vormt de esthetische trekpleister in de open ruimte van het gebouw. Het geheel is opgebouwd uit driedimensionaal gevormde stalen caissons waarbij ieder caisson opgevat werd als een holle koker samengesteld uit massieve staalplaten van 20 mm dikte en dit zowel in de langs- als dwarsrichting. Deze onderstructuur is volledig zelfdragend opgebouwd en heeft slechts drie steunpunten tussen start- en eindpunt. De zijwand en het bovenvlak werden opgebouwd aan de hand van L-vormige stalen portieken uit HEA-profielen. Aan de binnenzijde van de passerelle werd gekozen voor 3D gevormde glaspanelen wat het open en transparante gevoel naar voren brengt. De overige zijden van de passerelle zijn volledig afgewerkt met een gevelbekleding bestaande uit een zilverkleurige, spiegelende kunststofcomposietplaten. Hierdoor komt de constructie volledig tot zijn recht en vormt het een oogstrelend element in de open ruimte van het gebouw.

Tekla maakte het mogelijk om dit uitdagende ontwerp zeer efficiënt te organiseren. Aangezien de onderstructuur spiraalvormig werd ontworpen naar analogie van de schroef van Archimedes, dienden de onder- en bovenplaten van de stalen caissons driedimensionaal gevormd te worden. In een eerste fase werd dan ook de volledige structuur in een 3D-model ontworpen. Vervolgens werden de onderdelen gefaseerd omgezet naar een vlakke 2D-weergave waardoor het mogelijk werd om zo accuraat mogelijk de correcte vorm te bepalen alvorens de platen te vormen naar hun uiteindelijk beoogde 3D vorm. Deze techniek zorgde ervoor dat de productie van de passerelle eenvoudig, duurzaam en efficiënt kon verlopen binnen de gestelde termijnen. Een methode waarvan alle partijen de toegevoegde waarde meteen begrepen.

In Knokke, the new campus of the General Hospital ZENO was recently put into service. This hospital floats as if it were above the landscape and is dominated by light and nature. The design focuses on high-tech care and a general feeling of wellbeing and free movement. It should not be surprising, therefore, that all materials and suppliers were chosen very carefully to meet these requirements.

The heart of the hospital is formed by a central patio in which an impressive gateway is provided. This work of art acts as a connecting spiral between two wings and forms the aesthetic attraction in the open space of the building. The whole is made up of three-dimensional steel caissons in which each caisson is conceived as a hollow tube composed of solid steel plates of 20 mm thickness and this both in the transverse direction. This substructure is fully self-supporting and has only three support points between start and end points. The side panels and the upper surface were built using L-shaped steel porches from HEA-profiles. On the inside of the gateway was chosen for 3d shaped glass panels which brings the open and transparent feeling forward. The other sides of the gateway are completely finished with a cladding consisting of a silver-coloured, mirror-plastic composite sheet. As a result, the construction becomes to full advantage and forms a stunning element in the open space of the building.

Tekla made it possible to organize this challenging design very efficiently. Since the substructure was spiral-shaped to the analogy of Archimedes‘ screw, the top plates of the steel caissons had to be three-dimensional. In a first phase, the entire structure was designed in a 3d model. The components were then phased into a flat 2d view, making it possible to determine the correct shape as accurately as possible before forming the plates to their definitive intended 3d form. This technique ensured that the production of the gateway could be easy, durable and efficient within the prescribed time limits. A method from which all parties understood the added value immediately.