Nieuwezijds Voorburgwal 225 wenteltrap

| Kategorie | Projekty menšího rozsahu |

|---|---|

| Rok | 2019 |

| Země | Benelux |

| Organizace | Vic Obdam Staalbouw |

| Autor | Jasper Bakker |

| Klient | BAM Bouw en Techniek regio Noordwest |

| Místo stavby | Amsterdam |

| Tags |

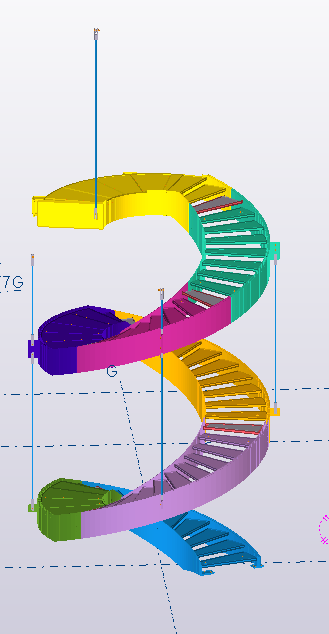

De voormalige drukkerij en redactieruimte van de Telegraaf, nu rijksmonument, vervolgens Kasbank ligt midden in de historische binnenstad van Amsterdam. Het rijksmonument bevindt zich op de Nieuwezijds Voorburgwal nummer 225.

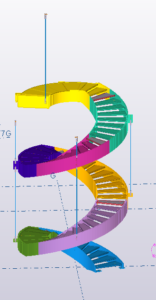

Tijdens de engineering van de wenteltrap is er gebruik gemaakt van BIM. Hierdoor is er contact geweest tussen de leverancier van de lift, de glaszetter en de aannemer. Dankzij BIM heeft de leverancier van de lift hun voorzieningen en het glas op kunnen geven. Deze voorzieningen zijn vervolgens geïmplementeerd in de wenteltrap. Aan de hand hiervan is deze situatie besproken in een bouwteam.

Om er zeker van te zijn dat de trapsegmenten op locatie passen, zijn de segmenten tijdens de productie ingescand. Dit wordt gedaan met behulp van een 3D laserscanner. Zodoende wordt er een puntenvlak gemaakt.

Om te bepalen of de trap constructief voldoet, is de trap in een 3 dimensionaal RFEM rekensoftware geplaatst.

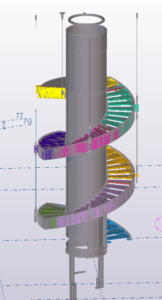

De wenteltrap zal in segmenten worden aangeleverd. Deze segmenten dienen op hun plaats te worden gehesen. In een eerder gemaakte constructie is hierin een tijdelijke kraanbaan ontworpen. Aan deze kraanbaan kan een kettingtakel worden opgehangen. Nadat de wenteltrapsegmenten gepositioneerd zijn, zullen de monteurs de trap in het werk aflassen. Gemiddeld weegt een enkel trapsegment circa 1800 kilogram. In totaal weegt de gehele wenteltrap 14600 kilogram. De hoogte van de wenteltrap bedraagt 9 meter. Nadat de wenteltrap is afgelast, zal de trap in het werk geconserveerd worden.

The former printing and editor office of the dutch newspaper “de Telegraaf”, declared national monument is located in the center of Amsterdam at Nieuwezijds Voorburgwal 225.

During the engineering of the spiral staircase, there has been made use of BIM. By using BIM there has been contact with the supplier of the elevator, the glazier and the contractor. Thanks to BIM it was easier to determine the provisions needed for the supplier of the elevator. These provisions will be implemented during the production of the spiral staircase. These provisions and other problems were discussed during building team meetings.

To make sure the staircase segment fit, they are scanned. This is made possible by a 3D laserscanner. A pointcloud is created.

We have to determine that the spiral staircase won’t fail during use. This way the spiral staircase was put in Final Element Method software.

The spiral staircase was delivered in segments. These segments have to be hoisted in to place. In a previously made steel structure a crane track was implemented. A chain hoist can be placed upon the crane track. After the spiral staircase segments are hoisted into position. Then a mechanic will weld the staircase segment together. An average spiral staircase segment weighs about 1800 kilograms (about 4000 pounds). The total weight of all the segments combined is 14600 kilograms (about 32000 pounds). The height of the spiral staircase is 9 meters. After the spiral staircase is fully welded, it will be preserved on site.