70 LUX Zoetermeer

| Kategorie | Kommerzielle Projekte |

|---|---|

| Jahr | 2024 |

| Land | Benelux |

| Organisation | VKP B.V |

| Projektpartner | Staton Bouw B.V., DAL Architecten |

| Verfasser | BIM Engineers VKP |

| Auftraggeber | Staton Bouw B.V. |

| Ort des Bauwerkes | Zoetermeer |

| Tags | InterfacePrefabTimberTrimble ConnectTekla Structures |

70 LUX te Zoetermeer

Na het winnen van de BIM-award in 2023 met het project D’n Herd te Helmond zendt VKP dit jaar weer een geweldig en innovatief project in om hiermee hopelijk de titel te kunnen verdedigen. Er zijn hierin weer een aantal mooie ontwikkelingen in doorgevoerd welke het project weer naar een hoger niveau is getild. De inzending voor dit jaar is het project 70 LUX te Zoetermeer.

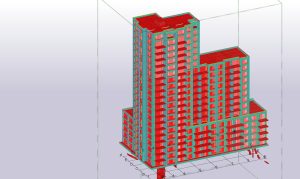

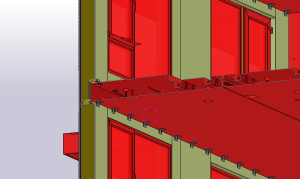

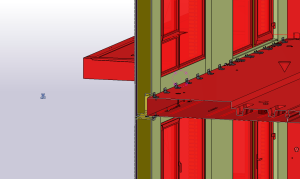

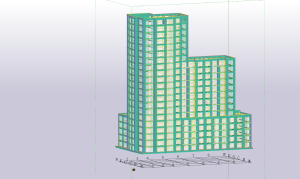

In Zoetermeer wordt momenteel hard gewerkt aan het realiseren van een nieuw icoon in het centrum van de stad. Het betreft een woontoren met 134 appartementen en op de begane grond is er nog ruimte voor commerciële ruimtes. Het gebouw kent 22 verdiepingen en heeft een hoogte van +- 70 meter. VKP heeft hiervoor de gevel vullende elementen verzorgt welke direct uit onze eigen fabriek komen. Deze elementen zijn compleet afgewerkt met minerale gevelstrips en kozijnen inclusief glas waardoor er ook steiger loos gebouwd kan worden.

De HSB is middels Tekla Structures gemodelleerd volgens alle BIM-aspecten zoals de BIM-basis ILS, NL-SFB coderingen, naamgeving van de bouwlagen, IFC-classificatie, IsExtenal en Loadbaring. Door bepaalde instellingen is het mogelijk dat onze werkvoorbereiders materiaal staten in PDF of Excel formaat kunnen genereren vanuit Trimble Connect. Ook verwerken we onder andere elementnummers, detailnummers, materiaalgegevens en indien nodig de montageplanning in ons model zodat andere collega’s d.m.v. vooraf ingestelde filters in Trimble Connect verschillende gegevens uit ons model kunnen uitlezen.

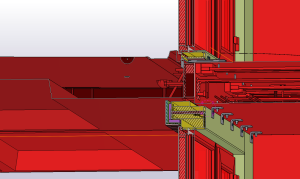

Tevens zijn ook alle bevestigingsmiddelen voor de ruwbouw uitgetekend zoals de hoek- en stripankers. Aan deze bevestigingsmiddelen zijn ook artikelnummers gekoppeld van de desbetreffende leverancier. In Tekla genereren we vervolgens lijsten van de ankers waar vervolgens een hyperlink bij komt te staan van de bestel pagina van de desbetreffende ankers.

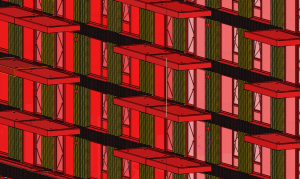

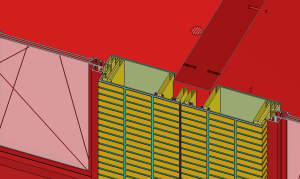

Een ontwikkeling die we dit jaar hebben doorgevoerd is de toevoeging van de instellingen voor de steenstriprobot. Hiervoor hebben we aan de gevelstrips en lijm de RGB kleuren gekoppeld. Hierdoor kan de operator van de steenstrip robot op zijn scherm exact zien welke kleur strip er geplakt word. Daardoor hoeven we ook geen materiaal staten meer uit Tekla te genereren.

Zo hebben we ook alle lijmvlakken in het project uitgewerkt en daar ook de kleur codering aangekoppeld middels RGB nummers. Aan de hand van deze lijmvlakken worden de elementen door de robot voorzien van lijm en weet de robot precies waar welke kleur lijm op gespoten moet worden. Daarnaast hebben alle gevelstrips in het hele project een naam toegewezen gekregen zodat de robot precies kan filteren welke gevelstrips hij uit het magazijn dient te pakken. Doordat de robot ook hoekstrips kan plakken zijn de coördinaten van de strips erg van belang zodat de robot arm precies weet hoe de strips gepositioneerd dienen te worden.

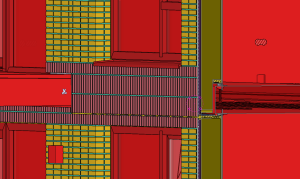

Alle gevelstrips dienen heel nauwkeurig getekend te worden zodat de robot operationeel kan blijven. Hierbij is het van belang dat elke gevelstrip in Tekla de juiste naam heeft aangezien er verschillende afmetingen van strips zijn. Om dit te kunnen controleren hebben we zelf filters ingebouwd die de tekenaar hiervoor waarschuwen. Als de naam van de strip niet correspondeert met de afmeting van de strip kleurt deze strip rood op. Dit houdt in dat er iets mis is met de strip waardoor het ook mis gaat met de robot. Door de naam of de afmeting kloppend te maken kleur hij niet meer rood. Door het gebruiken van deze filter zorgen we ervoor dat ons tekenwerk altijd klopt en dat de robot niet stil komt te staan.

Het afgelopen jaar zijn we ook druk bezig geweest om onze element nummers te optimaliseren. Voor onze productie maar ook voor het logboek voor de WKB hebben we voor elke element een uniek element nummer nodig. Dit zorgde voor veel extra werk tijdens het genereren van de productie tekeningen en bestanden. Door te gaan werken met fase nummers per verdieping, een eigen element nummering en het Tekla nummer hebben we voor elkaar gekregen dat we voor 10 verdiepingen met hetzelfde element 1 productie tekening kunnen generen. Hier komen dan wel 10 unieke element nummers op zichtbaar. Zit er toch een afwijking in het element, dan wordt er automatisch een nieuwe tekening gemaakt voor dat element. De productie bestanden voor de elementen zijn wel allemaal uniek waardoor we zonder overschrijvingen een logboek kunnen opbouwen per element. Door deze vertaalslag hebben we ca. 75% tijd bespaard voor het generen van productie bestanden.

Doordat de WKB sinds afgelopen januari is ingegaan hebben we daar ook in ons tekenwerk ontwikkelingen in doorgevoerd. Tijdens het productieproces van onze elementen wordt er per onderdeel verslag gelegd en foto’s gemaakt van de elementen. Voordat de elementen op transport gaan wordt er middels een hoogwaardige resolutie camera een 360° graden foto gemaakt waarbij ook alle eventuele maatafwijkingen genoteerd worden. Om de afwijkingen te kunnen constateren hebben we in Tekla lijsten gemaakt waar je het element nummer, lengte, hoogte en gewicht van af kan lezen. Hierdoor ziet men bij de laatste controle exact hoeveel mm het element afwijkt ten opzichte van het getekende model.

Met andere woorden, 70 LUX te Zoetermeer is een compleet en vooruitstrevend model waarin alle benodigde informatie in staat om het project tot een goed einde te brengen en zo efficiënt en met zo min mogelijk fouten het project te kunnen realiseren. Door het project conform de instellingen van de gevelstriprobot te tekenen kan er nog sneller en efficiënter gewerkt worden in de productie. Mede hierdoor houden we de kosten zo laag mogelijk en zorgen we ervoor dat er binnen een korte tijd op de bouw een mooi en innoverend gebouw gerealiseerd kan worden.

70 LUX te Zoetermeer

After winning the BIM award in 2023 with the D’n Herd project in Helmond, VKP is submitting another great and innovative project this year to hopefully defend the title. A number of great developments have been implemented, which have taken the project to a higher level. This year’s entry is the 70 LUX project in Zoetermeer.

In Zoetermeer we are currently working hard to create a new icon in the center of the city. It is a residential tower with 134 apartments and there is still room for commercial spaces on the ground floor. The building has 22 floors and a height of +- 70 meters. VKP has provided the facade filling elements, which come directly from our own factory. These elements are completely finished with mineral facade strips and frames including glass, so that scaffolding can also be built without scaffolding.

The HSB is modeled using Tekla Structures according to all BIM aspects such as the BIM basis ILS, NL-SFB codes, naming of the building layers, IFC classification, IsExtenal and Loadbaring. Certain settings make it possible for our work planners to generate material statements in PDF or Excel format from Trimble Connect. We also process element numbers, detail numbers, material data and, if necessary, the assembly planning in our model so that other colleagues can use it. preset filters in Trimble Connect can read various data from our model.

All fasteners for the shell have also been drawn out, such as the corner and strip anchors. These fasteners are also linked to article numbers from the relevant supplier. In Tekla we then generate lists of the anchors, which then include a hyperlink to the order page of the anchors in question.

A development we have implemented this year is the addition of the settings for the brick stripping robot. For this we have linked the RGB colors to the facade strips and glue. This allows the operator of the brick strip robot to see on his screen exactly which color strip is being pasted. As a result, we no longer have to generate material states from Tekla.

We have also developed all adhesive surfaces in the project and linked the color coding using RGB numbers. Based on these glue surfaces, the robot provides the elements with glue and the robot knows exactly where to spray which color of glue. In addition, all facade strips in the entire project have been assigned a name so that the robot can filter exactly which facade strips it should take from the warehouse. Because the robot can also stick corner strips, the coordinates of the strips are very important so that the robot arm knows exactly how the strips should be positioned.

All facade strips must be drawn very accurately so that the robot can remain operational. It is important that each facade strip in Tekla has the correct name as there are different sizes of strips. To check this, we have built in filters that warn the artist about this. If the name of the strip does not correspond to the size of the strip, the strip will turn red. This means that there is something wrong with the strip that also causes things to go wrong with the robot. By making the name or size correct, it no longer turns red. By using this filter we ensure that our drawings are always correct and that the robot does not come to a standstill.

Over the past year we have also been busy optimizing our element numbers. For our production but also for the logbook for the WKB, we need a unique element number for each element. This caused a lot of extra work during the generation of production drawings and files. By working with phase numbers per floor, our own element numbering and the Tekla number, we have managed to generate 1 production drawing for 10 floors with the same element. This will reveal 10 unique element numbers. If there is a deviation in the element, a new drawing is automatically created for that element. The production files for the elements are all unique, so we can build a logbook per element without any transfers. This translation saved us approximately 75% of the time required to generate production files.

Because the WKB came into effect last January, we have also implemented developments in our drawing work. During the production process of our elements, a report is made for each part and photos are taken of the elements. Before the elements are transported, a 360° photo is taken using a high-quality camera, in which any dimensional deviations are also noted. To identify deviations, we have created lists in Tekla from which you can read the element number, length, height and weight. This means that during the last check you can see exactly how many mm the element deviates from the drawn model.

In other words, 70 LUX in Zoetermeer is a complete and progressive model in which all the necessary information is available to successfully complete the project and to realize the project as efficiently and with as few errors as possible. By drawing the project in accordance with the settings of the facade stripping robot, production can be done even faster and more efficiently. Partly because of this, we keep costs as low as possible and ensure that a beautiful and innovative building can be realized within a short time.