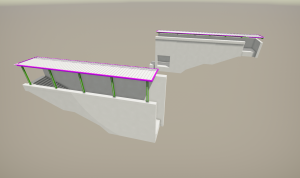

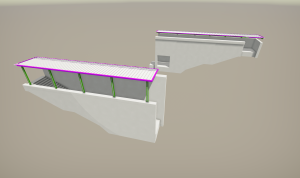

Nádraží Hailer-Meerholz, zastřešení přístupu k podchodu

| Categorie | Kleinschalige projecten |

|---|---|

| Jaar | 2024 |

| Land | Czech Republic |

| Organisatie | ALLCONS Industry s.r.o. |

| Projectpartners | ALLCONS Industry s.r.o. |

| Auteur | tým ALLCONS |

| Cliënt | egoé plus a.s. |

| Plaats van constructie | nádraží Hailer-Meerholz |

| Tags | Tekla StructuresTrimble ConnectSteel |

Nádraží Hailer-Meerholz leží na vlakové trati Frankfurt Fulda.

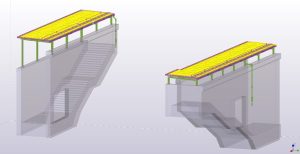

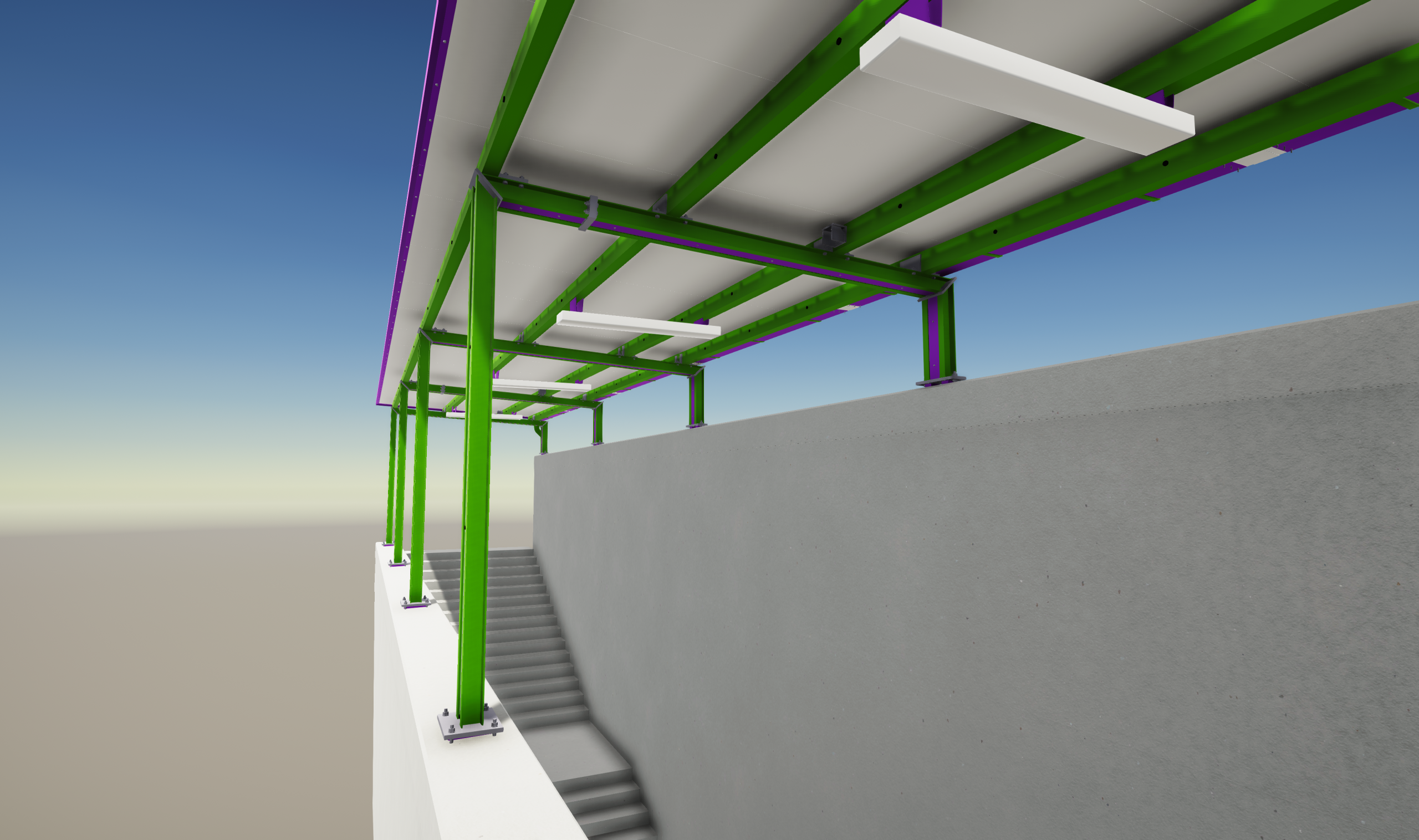

Cílem projektu bylo vyhotovení výrobně technické dokumentace zastřešení schodišťového prostoru podchodu mezi vlakovými nástupišti. Tyto konstrukce měly nahradit starší již nevyhovující zastřešení.

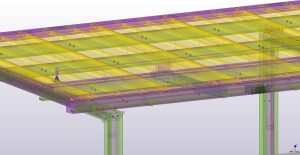

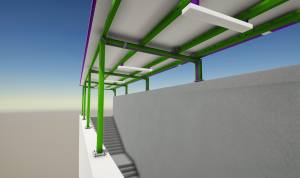

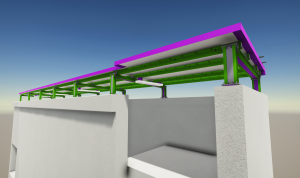

ALLCONS Industry dodávalo nejen dílenskou dokumentaci ocelové konstrukce ale i opláštění včetně potřebných detailů a výkazů materiálu. Výzvou bylo vyhotovení modelu, všech potřebných prvků například: těsnící pásky, spojovací materiál opláštění, klempířské prvky, bezpečnostní záchytný systém atd.

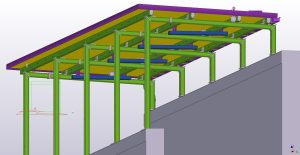

Konstrukce se skládá z rámu, který je tvořen dvěma U profily zády k sobě a odsazenými tak, aby vznikla kapsa, ve které je vedena elektroinstalace. Tato kapsa je opatřena odnímatelným deklem. Střešní plášť ze sendvičových panelů byl uložen na vaznice. Obě střechy jsou opatřeny servisními lávkami z pororoštů a bezpečnostním záchytným systémem.

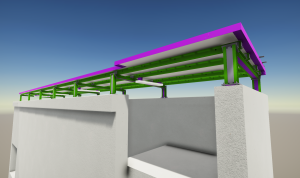

S ohledem na typ konstrukce zde byl kladený zvýšený důraz na výrobu a kvalitu, a to zejména v podobě použité povrchové úpravy. Nosné ocelové prvky byly žárově zinkovány a následně byly opatřeny více vrstvami různých typů ochranných nátěrů.

Nedílnou součástí tvorby modelu a dokumentace byla komunikace a koordinace s výrobou, dodavateli prvků opláštění a odvodnění.

Celková hmotnost hlavní ocelové konstrukce byla přibližně 4,5t. Projekt byl však zajímavý svou komplexností.

Hailer-Meerholz station is located on the Frankfurt Fulda train line.

The aim of the project was to prepare the workshop documentation for the roofing of the staircase area of the underpass between the train platforms. These structures were supposed to replace the older, no longer satisfactory roofing.

ALLCONS Industry supplied not only the workshop documentation of the steel structures but also documentation of the cladding, including the necessary details and bills of materials. The challenge was to create a 3D model of all the necessary elements, for example: sealing tapes, cladding fasteners, tinsmiths, safety catch system, etc.

The structure consists of a frame which is formed by two U-profiles back to back and offset in such way as to create a gap in which the eletrical cables are routed. This gap is fitted with a removable cover. The roof sandwich panel is supported by the purlins. The roof is equipped with service walkways made of grating and a safety catch system.

With regard to the type of construction, there was an increased emphasis on manufacturing and quality, especially in the form of the used surface treatment. The supporting steel elements were hot-dip galvanised and subsequently provided with several layers of different types of protective coatings.

An integral part of creation of the 3D model and documentation was communication and coordination with the manufacturer, cladding and drainage system suppliers.

The total weight of the main steel structure was approximately 4.5t. However, the project was interesting because of its complexity.