Zuiveringsgebouw Brabant Water

| Categoria | Projectos Industriais |

|---|---|

| Ano | 2024 |

| País | Benelux |

| Organização | Byldis B.V. |

| Parceiros do Projeto | Brabant Water, INBO |

| Autor | Nick de Lange |

| Co-autores | Muhammad Awais |

| Cliente | VOF ADS Groep - Van Boekel |

| Local de construção | Eindhoven |

| Tags | PrefabConcreteTekla Structures |

Het project

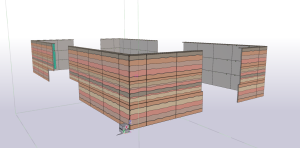

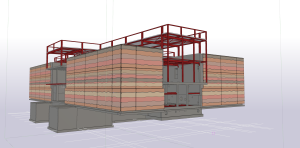

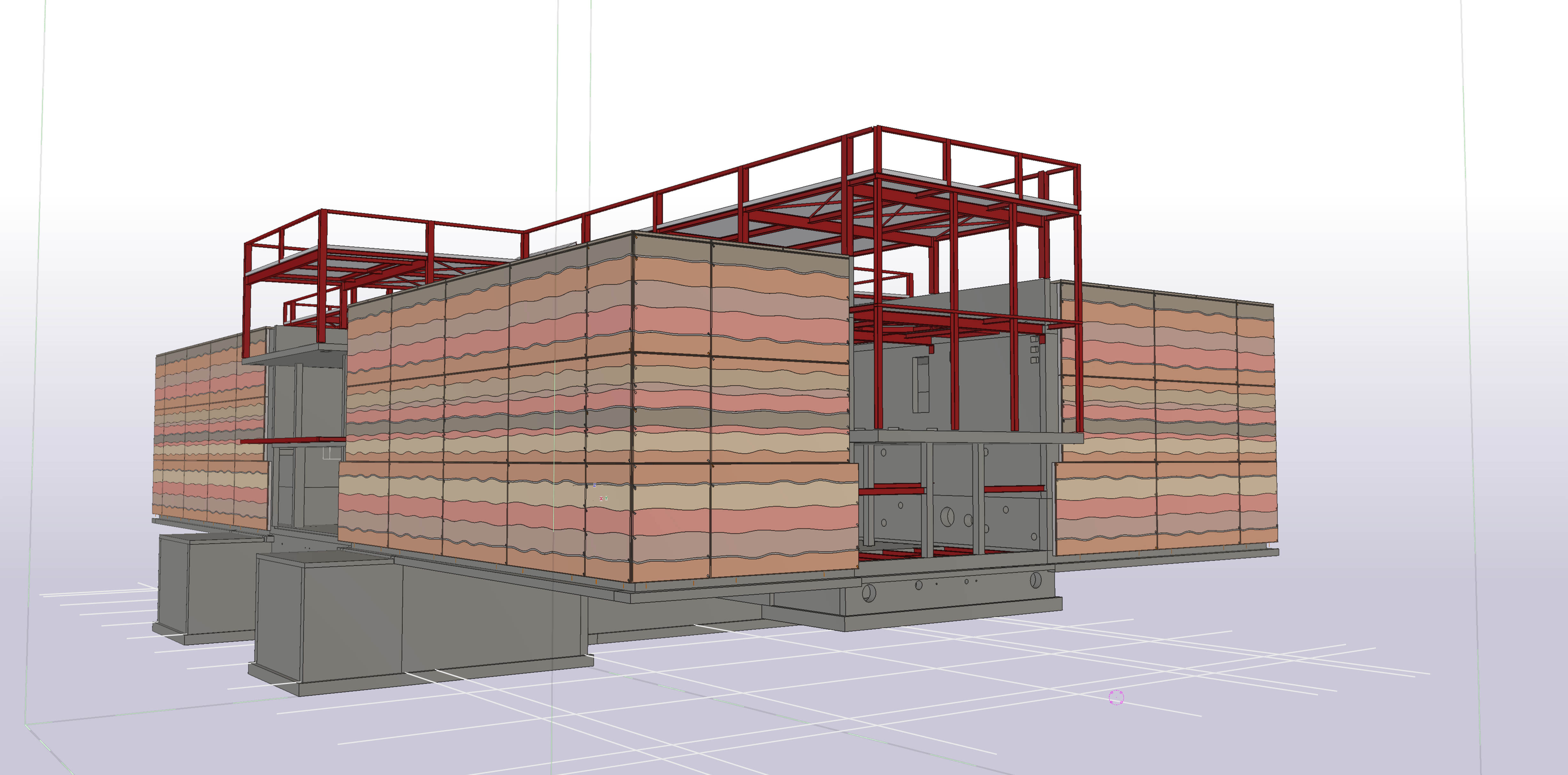

Het project in Eindhoven is een deelproject binnen de totale vernieuwing van het waterproductiebedrijf door Brabant Water. Het zuiveringsgebouw wordt door Brabant Water omschreven als dé blikvanger van het project. Het gebouw heeft een bijzondere architectuur met een duidelijke link naar de natuur en de omgeving. De gesloten delen van de gevel suggereren de aardlagen met een opgetild landschap als daktuin daarboven. De gevel bestaat uit prefab betonelementen. De keuze voor een prefab gevel is vanwege de levensduur een duurzame keuze.

De bijdrage van Byldis

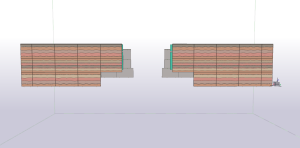

Byldis verzorgt de engineering en productie van de betonnen gevel van het zuiveringsgebouw. De architect heeft de gevel opgebouwd uit meerdere lagen in verschillende kleuren. De lagen hebben een organische vorm en verbeelden de verschillende bodemlagen van de grond. De gevel bestaat uit 88 enkelschalige elementen welke worden bevestigd aan de in het werk gestorte binnen-constructie. Byldis verzorgt ook de just-in-time levering naar de bouwplaats waar de aannemer zelf zorgdraagt voor de montage.

Complexiteit geïntegreerd in slimme methodes

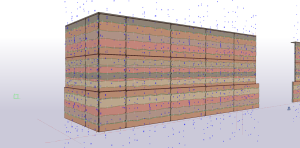

De grootste uitdaging van dit project was niet zozeer de grootte of de algemene vorm, maar meer het ingewikkelde golfpatroon en de productiemethode van de betonnen gevelelementen. Op basis van de exacte maatschetsen van het patroon van de architect konden we een reeks componenten maken om de elementen systematisch en intelligent in Tekla op te bouwen, zodat we de gevelelementen op betrouwbare wijze konden produceren.

Eerst is voor elk type golflijn (de zogenaamde intermediairs) een component gemaakt enkel opgebouwd uit constructielijnen. Verschillende van deze tussenliggende lijn-componenten zijn vervolgens in verschillende oriëntaties gecombineerd in één component om een gestapeld patroon te creëren (nog steeds met enkel constructielijnen). Dit patroon werd dan gebruikt in weer een ander component (in verschillende rotaties) om de daadwerkelijke vorm in beton te maken, waar het patroon als referentie diende. Dit laatste component bevat ook verschillende instort-voorzieningen zoals hijsankers, constructieve verbindingen en andere onderdelen. Op deze manier konden alle unieke gevelelementen in één keer worden aangepast door één van de onderliggende componenten aan te passen, zonder te hoeven twijfelen of er iets zou worden gemist of verkeerd zou gaan.

Voor een correcte productie van de elementen zijn er verschillende andere intelligente oplossingen gebruikt om fouten te voorkomen. Gezien er 7 verschillende betonmengsels waren, die in twee fasen werden gestort, moest heel duidelijk getoond worden welk mengsel waar en wanneer nodig was. Er zijn extra eigenschappen aan het model toegevoegd zodat deze zonder fouten duidelijk in de tekeningen opgehaald konden worden. Om er zeker van te zijn dat het golfpatroon correct zou worden geproduceerd (rekening houdend met de verschillende rotaties en oriëntaties), is een component toegevoegd met een duidelijke oriëntatiepijl per betononderdeel, zodat er geen verwarring kon ontstaan. Met al deze gegevens in het model konden we ons ERP systeem direct aansturen waardoor er een nauwe band was tussen het model, voorraadbeheer, de productie van wapening en betonproductie.

Al met al zorgde de manier waarop het project is opgezet ervoor dat er prachtige unieke prefab betonnen elementen geproduceerd konden worden op een efficiënte en correcte wijze. Zonder deze manier zou dit zeer ingewikkeld en foutgevoelig zijn geweest. Tekla zorgde ervoor dat we de complexiteit konden integreren in slimme methodes, waardoor we tijd hebben bespaard en ons konden richten op de belangrijkste onderdelen van het project zonder tijd te verliezen.

We are Byldis

Byldis verandert de bouwwereld als marktleider in integrale assemblageoplossingen binnen het Europese hoogbouwsegment. Dat doen we met meer dan 50 jaar ervaring in engineering, prefab beton en geveltechniek. Samen met ruim 400 vakkundige collega’s werken we keihard aan innovatieve en duurzame bouwconcepten. Van aanvraag en ontwerp tot prefabricage en assemblage in een van onze fabrieken, gevolgd door montage op de bouwplaats.

Op deze manier bouwen we supersnel wat zorgt voor een snelle oplevertijd mét kwaliteitswinst. Bovendien gaan we met slechts een heel klein team naar de bouwplaats waarmee we het gebouw in korte tijd in elkaar zetten. We hoeven dan ook geen steigers op- of af te bouwen. Dat zorgt er ook nog eens voor dat veiligheid veel beter onder controle is. Byldis biedt hiermee een innovatieve en toekomstgerichte benadering van bouwen, waarbij de klant, duurzaamheid, snelheid, kwaliteit en veiligheid centraal staan.

The project

The project in Eindhoven is a sub-project within the total renovation of the water production company by Brabant Water. The purification building is described by Brabant Water as the eye-catcher of the project. The building has a special architecture with a clear link to nature and the environment. The closed parts of the façade suggest layers of earth with a raised landscape as a roof garden above. The façade consists of precast concrete elements. Choosing a precast façade is a sustainable choice because of its longevity.

The contribution of Byldis

Byldis provides the engineering and production of the concrete façade of the treatment building. The architect has built the façade from multiple layers in different colours. The layers have an organic shape and represent the different soil layers of the ground. The façade consists of 88 single-shell elements that are attached to the cast-in-place inner structure. Byldis also takes care of the just-in-time delivery to the building site, where the contractor takes care of the assembly.

Complexity integrated into smart methods

The biggest challenge of this project was not so much the size or overall shape, but more the complex wave pattern and production method of the concrete façade elements. Based on the architect’s exact dimensional sketches of the pattern, we were able to create a series of components to build the elements systematically and intelligently in Tekla so that we could reliably produce the façade elements.

First, for each type of wave line (so-called intermediaries), a component was created solely composed of construction lines. Several of these intermediate line components were then combined in different orientations into one component to create a stacked pattern (still using only construction lines). This pattern was then used in yet another component (in different rotations) to create the actual shape in concrete, where the pattern served as a reference. This latter component also contains various cast-in supplies such as lifting anchors, structural connections and other parts. In this way, all unique façade elements could be modified at once by adjusting one of the underlying components, without having to worry about something being missed or going wrong.

For correct production of the elements, several other intelligent solutions were used to avoid errors. As there were 7 different concrete mixtures, which were poured in two stages, it had to be shown very clearly which mixture was needed where and when. Additional properties were added to the model so that they could be clearly retrieved in the drawings without errors. To make sure that the wave pattern would be produced correctly (taking into account the different rotations and orientations), a component was added with a clear orientation arrow for each concrete component, so there could be no confusion. With all this data in the model, we were able to directly control our ERP system so there was a close link between the model, inventory management, rebar production and concrete production.

All in all, the way the project was set up ensured that beautiful unique precast concrete elements could be produced in an efficient and correct way. Without this way, it would have been very complicated and error-prone. Tekla allowed us to integrate the complexity into smart methods, saving time and allowing us to focus on the most important parts of the project without losing time.

We are Byldis

Byldis is changing the construction world as a market leader in integrated assembly solutions within the European high-rise segment. We do this with more than 50 years of experience in engineering, precast concrete and facade technology. Together with over 400 skilled colleagues, we work hard on innovative and sustainable building concepts. From enquiry and design to prefabrication and assembly in one of our plants, followed by assembly at the building site.

In this way, we build superfast, which ensures a fast delivery time with quality gains. Moreover, we go to the construction site with only a very small team to assemble the building in a very short time. No scaffolding needs to be erected or dismantled. This also ensures much better safety control. With this, Byldis offers an innovative and future-oriented approach to construction, in which the customer, sustainability, speed, quality and safety are central.