Gewinner der Publikumsabstimmung - 2022

Gewinner der Publikumsabstimmung - 2022

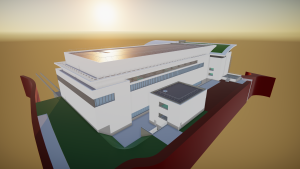

GSK Wavre

| Kategorie | Industrielle Projekte |

|---|---|

| Jahr | 2022 |

| Land | Benelux |

| Organisation | Stadsbader |

| Verfasser | Jeroen Dewever |

| Auftraggeber | GlaxoSmithKline |

| Ort des Bauwerkes | Wavre - België |

| Tags |

In opdracht van GlaxoSmithKline, beter bekend als GSK, mocht Stadsbader NV een uitbreiding bouwen op hun vestiging te Wavre. GSK is een Brits wetenschappelijk en internationaal bedrijf dat innovatieve geneesmiddelen, vaccins en gezondheidsproducten voor consumenten onderzoekt, ontwikkelt en produceert. GSK is het grootste vaccinbedrijf en levert vaccins die mensen in alle levensfasen helpen beschermen in >160 landen. In België is GSK het grootste farmaceutische bedrijf met 9000 werknemers. De productiesite voor vaccins in Wavre is de grootste site ter wereld, zo groot als 70 voetbalvelden. GSK is een Britse onderneming die zich bezighoudt met het vervaardigen van farmaceutische, biologische en gezondheidsproducten. Het bedrijf behoort tot de vijf grootste farmaceutische industriële ondernemingen van de wereld en is in meer dan 100 landen actief.

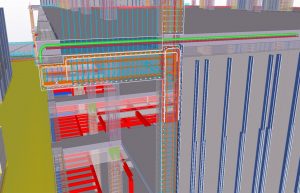

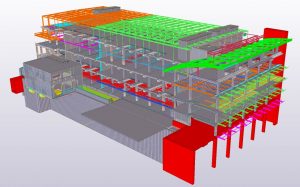

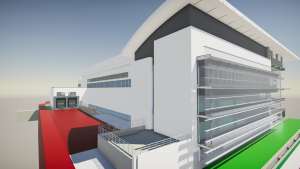

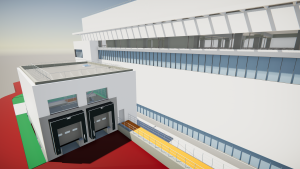

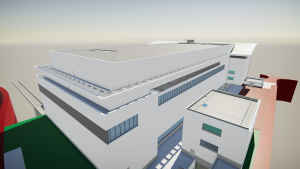

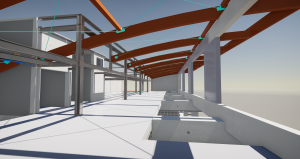

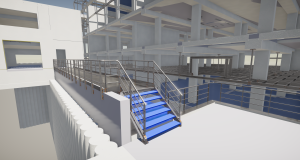

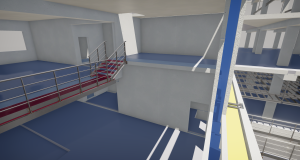

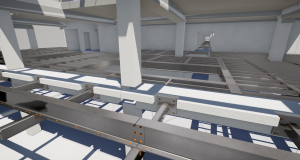

Dit Design & Build project omvat een oppervlakte van ± 23000 m² verspreid over 7 bouwlagen waarbij; naast een bestaande kelder, op de bestaande kelder en over een bestaande tunnel heen werd gebouwd. Daarnaast zat de uitdaging hem ook in de complexiteit van de structuur. De bovenbouw steunt af op 97 valse putten en 130 lm secanspalenwanden. Het bestaat uit een prefab betonskelet gemixt met 267 ton aan structuurstaal. Met zware uitkragende voorgespannen liggers waarbij de zwaarste ligger maar liefst 36 ton weegt, was het monteren geen evidentie. De kernen zijn opgetrokken in 5500 m² holle wanden. Twee van de bouwlagen zijn uitsluitend uit staal opgebouwd, welke werden opgehangen aan de betonstructuur van de verdieping erboven. De overige bouwlagen werden afgedekt met kanaalplaten. Het dak bestaat uit zowel een staalstructuur als uit houten gelamelleerde liggers, beiden afgedekt door steeldeck. De constructie werd omsloten door 5000 m² gevelcassettes. Het was een uitdagend project waar de klant extra veeleisend was op gebied van veiligheid en kwaliteit. Om die reden deden zij ook dagelijks rondgangen.

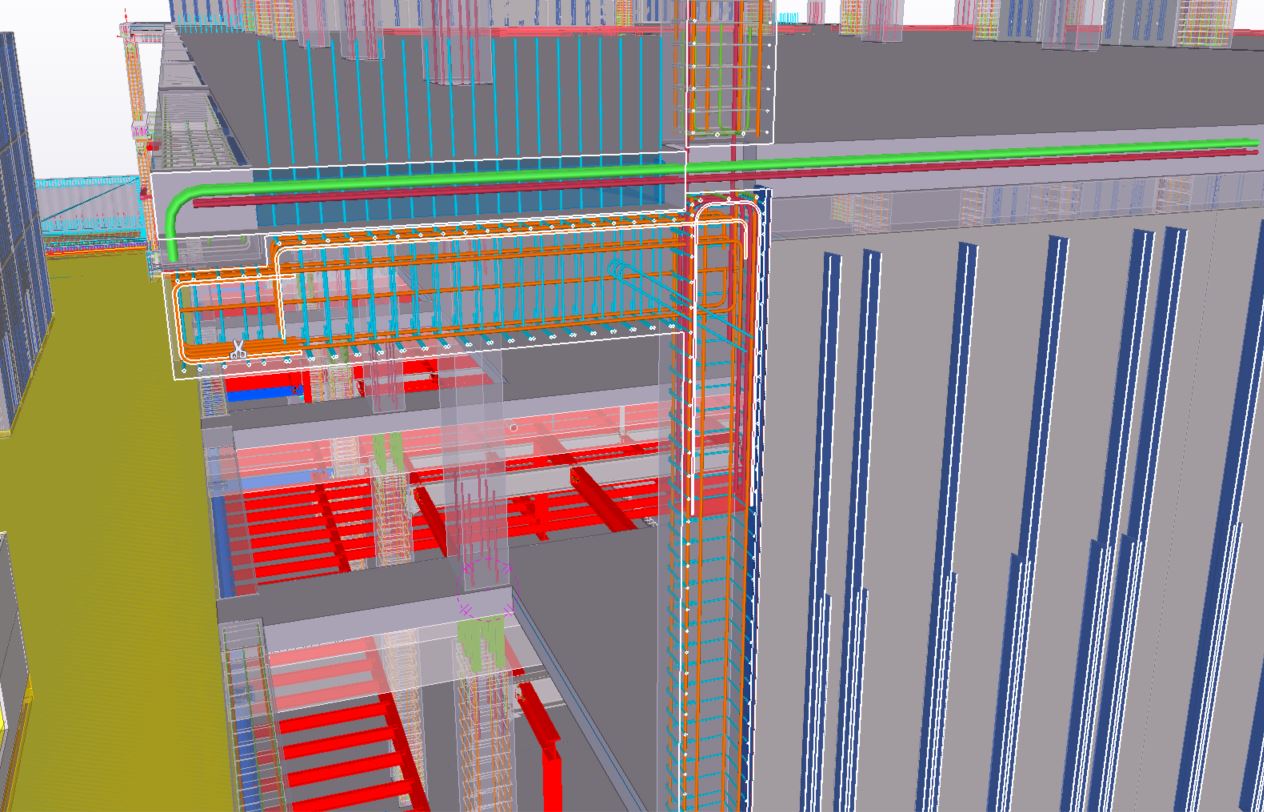

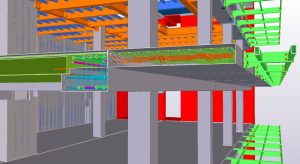

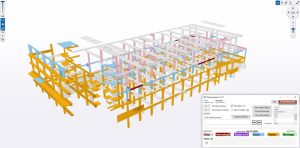

De engineering van het gebouw, en het tekenwerk van de uitvoeringsplannen werden uitgevoerd door Stadsbader NV. Er werd gekozen voor een BIM-aanpak, gezien de complexiteit van het project. Zo werden alle bestaande structuren rondom het gebouw schematisch in het Tekla-model verwerkt aan de hand van de opmeting van de landmeters. Ook alle ter plaatse gestorte structuren, goed voor 3360 m³ beton en de secanspalenwanden, werden in 3D ingetekend. De volledige bovenbouw, met inbegrip van alle individuele prefab elementen werden in Tekla uitgewerkt, waaruit montageplannen en productie-tekeningen werden geëxtraheerd voor gebruik in onze productie-site Van Maercke NV. Op basis van o.a. PXML’s, Unitechniks en BBS-bestanden werden productieplanning, nacalculatie en facturatie opgemaakt. De 3D-modellen konden op zowel kantoor als op de werf geraadpleegd worden aan de hand van Trimble Connect.

Daarnaast werd met de eigen ontwikkelde planningstool de status van elk element in het ERP-pakket (getekend, ingepland, geproduceerd of gemonteerd) visueel weergegeven in Trimble Connect, en dit op elk mogelijk moment van de doorlooptijd van de werf. Zo kan iedereen die bij de werf betrokken is, op eender welk moment, van elk prefab element zien wat de status is, en kan er waar mogelijk bijgestuurd worden in de planning. Tenslotte was Trimble Connect heel belangrijk bij het coördineren van de onderaannemers. Vele onderaannemers hebben meegewerkt aan het opbouwen van het coördinatiemodel, met als resultaat een ± 40 IFC-modellen welke allemaal op elkaar werden afgestemd.

On behalf of GlaxoSmithKline, better known as GSK, Stadsbader NV was allowed to build an extension on their site in Wavre. GSK is a science-led British and global company that researches, develops and manufactures of innovative medicines, vaccines and consumer healthcare products. GSK is the largest vaccines company, delivering vaccines that help protect people at all stages of life to >160 countries. In Belgium, GSK represents the largest pharmaceutical company with 9.000 employees. The vaccine manufacturing site in Wavre is the largest site worldwide, as large as 70 soccer fields.

This Design & Build project covers an area of ± 23000 m² spread over 7 floors where; next to an existing basement, on top of the existing basement and over an existing tunnel was built. Additionally, the complex structure was also a challenge. The superstructure is supported by 97 valse putten and 130 lm secant pile walls. The structure consists of a precast concrete frame mixed with 267 ton of steelstructure. The assembly wasn’t a walk in the park with heavy cantilevered prestressed concrete beams, where the heaviest beam weights 36 T. The cores were raised in 5500 m² hollow walls. Two of the floor layers were built exclusively of steel, which were hanging on the concrete structure of the floor above. The other floors are covered with hollow-core slabs. The roof consists of a steel structure as well as wooden laminated beams, both covered by steeldeck. The structure was enclosed by 5000 m² of facade cassettes.

It was a challenging project where the client was very demanding in terms of safety and quality. For that reason they also did daily inspections.

The engineering of the building and the drawing of the execution plans were done by Stadsbader NV. A BIM approach was chosen, due the complexity of the project. All existing structures around the building were schematically processed in the Tekla model, based on the surveyors‘ measurements. All structures in situ, accounting for 3360 m³ of concrete and the secant pile walls, were also drawn in 3D. The entire superstructure, including all individual precast elements, was modelled in Tekla, from which assembly plans and production drawings were extracted for use in our production site Van Maercke NV. Based on PXML’s, Unitechniks and BBS files, production planning, post production and invoicing were done. The 3D models could be consulted in the office as well as on the construction site by using Trimble Connect.

Furthermore, with the the in-house developed planning tool, the status of each element in the ERP package (drawn, scheduled, produced or assembled) was visualized in Trimble Connect at any possible time. This way, everyone involved on the site can see the status of each precast element at any time, and adjustments can be made to the planning where necessary.

Finally, Trimble Connect was very important in coordinating the subcontractors. Many subcontractors participated in assembling the coordination model, resulting in ± 40 IFC models which were all coordinated with each other.

prachtige realisatie