Locinox

| Kategorie | Industrielle Projekte |

|---|---|

| Jahr | 2023 |

| Land | Benelux |

| Organisation | Stadsbader nv |

| Verfasser | Jeroen Dewever |

| Mitverfasser | Tim Bulckaen, Goedefroo Architecten |

| Ort des Bauwerkes | Waregem |

| Tags |

Stadsbader nv bouwt in opdracht van Locinox aan hun nieuw bedrijfsgebouw te Waregem. Locinox ontwikkelt en produceert hang- en sluitwerk voor hekwerk en poorten, waarvan het grootste deel internationaal wordt geëxporteerd. Het groeiende bedrijf heeft de ambitie om in deze sector de nummer één wereldwijd te worden.

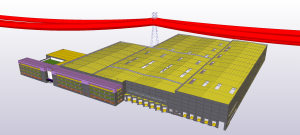

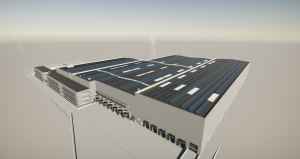

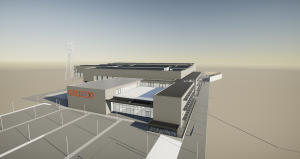

De gloednieuwe fabriek met een bedrijfsoppervlakte van 40.000 m² is 3x groter dan de huidige en wordt de ‘Smart Factory’ genoemd. Deze wordt naast een magazijn, een verpakkingsafdeling en de productie ook voorzien van aangename en ergonomische werkstations, een experience center, ontspanningsruimtes, een ruime groene patio, dakterras en meer dan 1,5 hectare groen met een picknickweide. Het nieuwe bedrijfsgebouw is daarbovenop voorzien van mogelijke uitbreiding. De magazijnen eindigen met voorgespannen liggers en wegneembare wanden en kolommen. Ook is het kantoor voorzien voor een extra verdieping erbovenop.

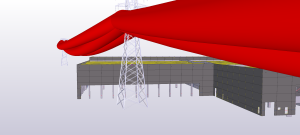

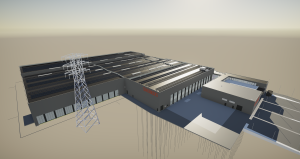

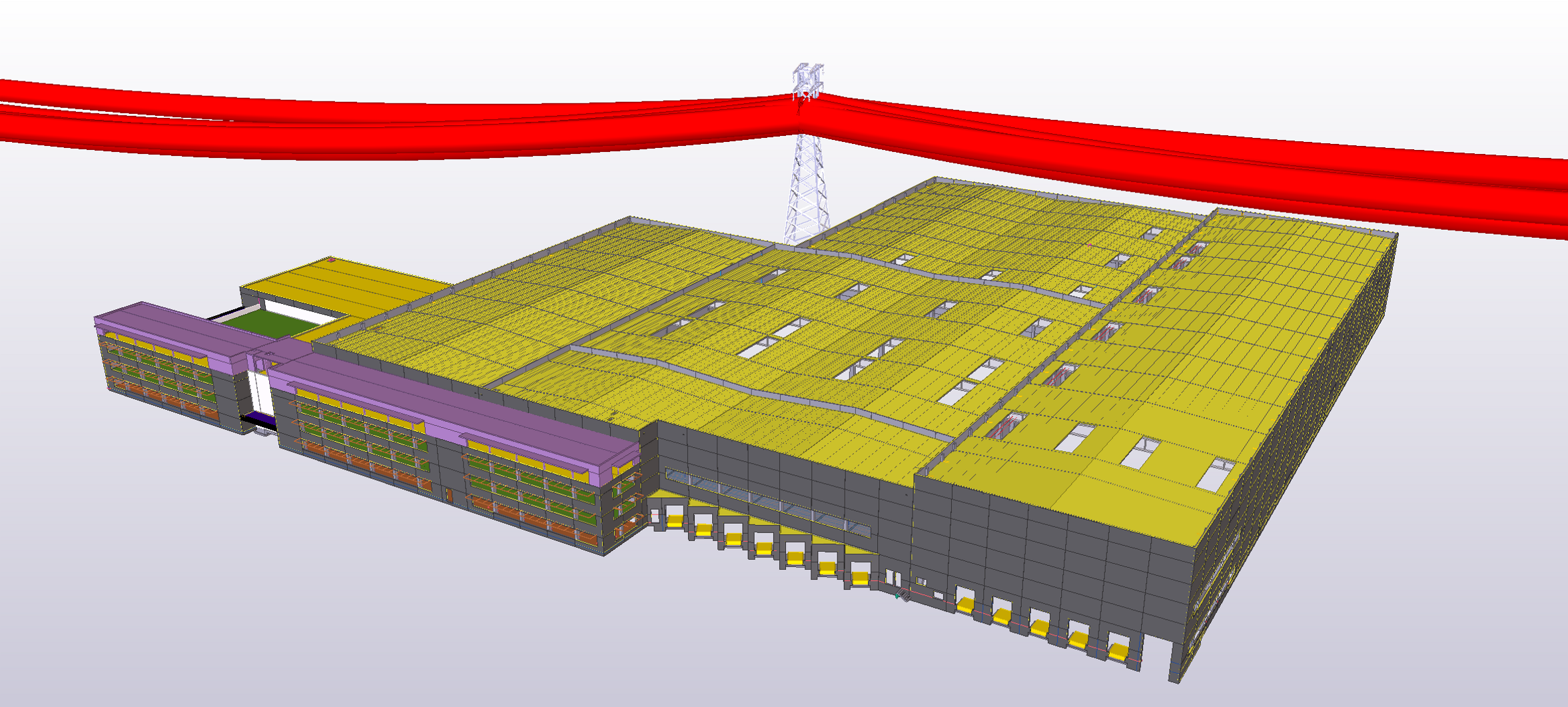

Een grote uitdaging bij dit project waren de hoogspanningsleidingen die over het nieuwe bedrijfsgebouw verlopen. We hebben deze in Tekla gemodelleerd op basis van 2D-tekeningen van de transmissienetbeheerder. Om de positie van de hoogspanningsleidingen te kennen, werd rekening gehouden met de verschillende mogelijke weersomstandigheden welke hierop invloed hebben. Daar bovenop werd een gevarenzone met een diameter van 7 tot 9 meter, afhankelijk van welke leiding, rond deze leidingen in rekening gebracht. Op deze wijze konden we waarnemen welke prefab elementen met behulp van speciale technieken dienden gemonteerd te worden. Een specifiek voorbeeld hiervan is een voorgespannen ligger van 40 m lang die 40 Ton weegt, waarvoor we een hijsjuk hebben ontworpen. De ligger werd met maar liefst drie kranen gemonteerd. Zodoende konden we het aanslagpunt onder het spant brengen, waardoor de kranen zich nipt niet in de gevarenzone rond de hoogspanningskabels bevonden.

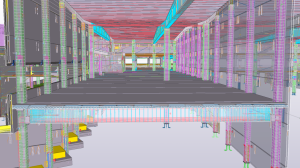

De volledige prefab bovenbouw, gemodelleerd met een LOD400-450, werd in Tekla uitgewerkt. De strakke planning genoodzaakte ons om in Tekla met 5 modelleurs op hetzelfde ogenblik te werken. Door middel van Tekla Model Sharing werd dit mogelijk gemaakt. Uit dit model werden montageplannen en productie-tekeningen geëxtraheerd voor gebruik in onze productie-site Van Maercke NV. Op basis van o.a. PXML’s, Unitechniks en BBS-bestanden werden productieplanning, nacalculatie en facturatie opgemaakt. De 3D-modellen konden op zowel kantoor als op de werf geraadpleegd worden aan de hand van Trimble Connect.

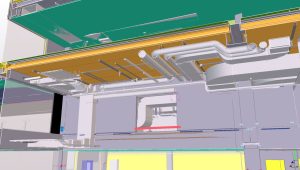

Alle technieken werden aangeleverd in een apart IFC-model. In Trimble Connect werden de clashes tussen technieken en het gebouw beheerd met behulp van ToDo’s. Voor elke leiding kon zo in samenspraak met de BIM-coördinator technieken tot een oplossing gekomen worden. Deze oplossingen waren stabiliteittechnisch van hoge complexiteit.

Tenslotte werd met de eigen ontwikkelde planningstool de status van elk element in het ERP-pakket (getekend, ingepland, geproduceerd of gemonteerd) visueel weergegeven in Trimble Connect, en dit op elk mogelijk moment van de doorlooptijd van de werf. Zo kan iedereen die bij de werf betrokken is, op eender welk moment, van elk prefab element zien wat de status is, en kan er waar mogelijk bijgestuurd worden in de planning.

Stadsbader nv is assigned by Locinox to build their new industrial building in Waregem. Locinox develops and manufactures fittings for fencing and gates, most for export. The growing company has the ambition to become the number one worldwide in this sector.

The brand new factory with an operating area of 40.000 m² is 3x larger than the current one and is called the “Smart Factory”. In addition to a warehouse, a packaging department and the production, it will be equipped with pleasant and ergonomic workstations, an experience center, relaxation areas, a spacious green patio, roof terrace and more than 1,5 hectares of green space with a picnic meadow. On top of that, the new building features possible expansion. The warehouses end with prestressed beams and removable walls and columns. The office is also foreseen for an additional floor on top.

A major challenge with this project was the high-voltage power lines that run across the new building. We modeled these in Tekla based on 2D drawings from the transmission system operator. In order to know the position of the high-voltage cables, the various possible weather conditions affecting them were taken into account. A danger zone with a diameter of 7 to 9 meters, depending on which cable, was also taken into account around these cables. In this way we could determine which prefabricated elements had to be assembled using special techniques. A specific example of this is a prestressed beam with a length of 40 m and a weight of 40 ton for which we designed a lifting yoke. The beam was assembled using three cranes. This enabled us to bring the lifting point under the beam, so that the cranes were just outside the danger zone around the high-voltage cables.

The entire precast superstructure, modeled with a LOD400-LOD450, was worked out in Tekla. The tight schedule forced us to work in Tekla with 5 modelers at the same time. By using Tekla Model Sharing, this was made possible. From this model, assembly plans and production drawings were extracted for use in our production site Van Maercke NV. Based on PXMLs, Unitechniks and BBS files the production planning, post-calculation and invoicing were created. The 3D models could be consulted both in the office and on site using Trimble Connect.

All techniques were delivered in a separate IFC model. In Trimble Connect, clashes between the techniques and the building were managed using ToDo’s. In consultation with the BIM coordinator techniques we came to a solution for all the techniques. These solutions were complex in terms of stability.

Finally, with the in-house developed planning tool, the status of each element in the ERP package (drawn, scheduled, produced or assembled) was visualized in Trimble Connect at any possible time. This way, everyone involved on the site can see the status of each precast element at any time, and adjustments can be made to the planning where necessary.