A kategória győztese országonként

A kategória győztese országonként

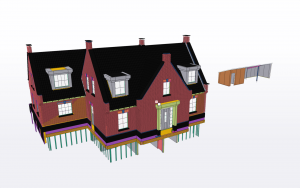

Vrijstaande woning Ridderkerk

| Kategorie | Sport und Erholung |

|---|---|

| Jahr | 2022 |

| Land | Benelux |

| Organisation | CFP Engineering B.V. |

| Projektpartner | Easy Housing, Duofor, Perry ’t Lam, Leebo, Innosteep, Celdex, Kort Geytenbeek en Snoep montage. |

| Verfasser | Corné Verhoeven |

| Auftraggeber | Particulier |

| Ort des Bauwerkes | Ridderkerk |

| Tags |

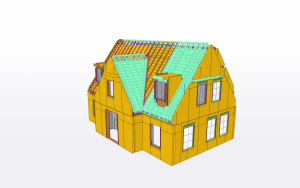

Het project betreft een vrijstaande woning te Ridderkerk. Het was de wens van de opdrachtgever om de woning in eigen beheer te bouwen. CFP Engineering is de uitdaging aangegaan om daarbij Tekla maximaal in te zetten.

Op basis van het schetsontwerp van de architect, gemaakt door Kort Geytenbeek Architecten, is een compleet model gerealiseerd met onder andere:

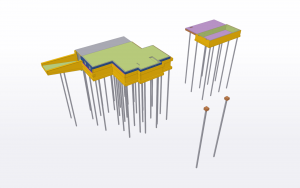

– Paalfundering;

– Betonvloeren en betonwanden t.b.v. kelder;

– Staalframe-elementen voor de bovenbouw inclusief zetwerk en plaatwerk;

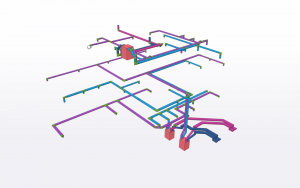

– WTW installaties;

– HWA en DWA installaties;

– E&W installatie in staalframe wanden en vloeren;

– Principedetaillering

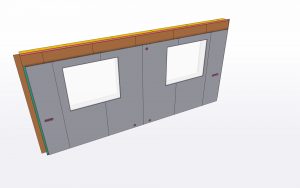

De woning is uitgevoerd als prefab staalframewoning. Bij deze fabricagemethode wordt de gipsvezelbeplating en/of OSB-beplating op de koudgevormde profielen bevestigd d.m.v. ballistische nagels of zelfborende schroeven. Eventuele isolatie in het frame of op het frame, tengels, panlatten enz. worden per element aangebracht. Door het gedetailleerde model en door tijdens het ontwerpen na te denken over optimaal gebruik van materialen was het mogelijk met een absoluut minimum aan afval deze woning te realiseren. Alle materialen zijn besteld op basis van de gegevens die samengevat waren in de organisator, van de benodigde platen tot de specifieke koppelingen van de WTW.

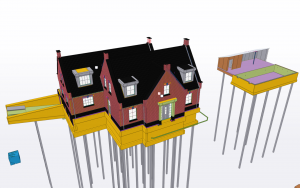

De productie van de elementen is aangestuurd vanuit Trimble Connect met een IFC-model en de bijbehorende merktekeningen die gekoppeld zijn aan het 3D model. Door de grote maatvastheid van het bouwsysteem was het mogelijk om in zeven dagen het complete casco van de woning te monteren.

De uitdaging bij dit project lag met name in de wens om de volledige werkvoorbereiding, productie en montage vanuit Tekla aan te sturen. Het gestelde doel was om met zo min mogelijk handmatig werk en/of verlies van gegevens, alle relevante informatie bij de producerende bedrijven te krijgen. Daarbij was directe aansturing van de machines een belangrijke voorwaarde. Easy Housing heeft door de exportmogelijkheden van Tekla het staalframe, per element gebundeld, kunnen leveren. Alle sparingen t.b.v. leidingwerk waren daarbij in de profielen voorzien.

De zwaluwstaartplaten, die op de verdieping zijn toegepast, zijn in het model verwerkt waardoor op eenvoudig wijze de benodigde tekeningen aan Duofor verstrekt konden worden. Duofor heeft de zwaluwstaartplaten per prefab element op lengte aangeleverd.

Het zetwerk was tot in detail in Tekla uitgewerkt. Helaas is het niet mogelijk om vanuit Tekla direct bruikbare STP-files te genereren. Na overleg met Tekla en Perry ’t Lam is een methode ontwikkeld om exportbestanden vanuit Tekla dusdanig te converteren dat de machines direct aangestuurd konden worden.

Door WTW, DWA en elektra direct mee te nemen in de modellering, was het mogelijk om met slechts enkele koppelingen op de bouwplaats het gehele systeem functioneel te maken. Deze modellering van installaties is noodzakelijk bij prefab bouwmethode omdat anders leidingwerk niet meer in de elementen te integreren is. Daarnaast is het prefab aanbrengen van leidingwerk veel eenvoudiger dan ‘boven het hoofd werken’ op de bouwplaats.

Een specifiek ontwikkelde plug-in voor Tekla maakte het mogelijk om voor Innosteep productiebestanden te genereren waarmee CNC-machines direct kunnen worden aangestuurd. Door de toepassing van het Innosteep stelregelsysteem was het mogelijk om een perfecte ‘paskoppeling’ te maken tussen het betonwerk, met relatief grote maattoleranties, en de maatvaste staalframe-elementen.

Ook het plaatwerk voor de dakkapellen, uitgevoerd in Leebond, is uitgewerkt in Tekla. Voor dit onderdeel was het niet mogelijk om specifieke machinebestanden te genereren. De exportbestanden in dwg-formaat konden echter worden geconverteerd door Leebo waarna de freesbestanden konden worden gegenereerd.

Tijdens de productie is bijgehouden welke elementen per dag geproduceerd werden. Deze informatie werd vervolgens in het model verwerkt. Met deze informatie was het voor de productiemedewerkers ook direct zichtbaar hoe ver ze gevorderd waren met de prefabricage.

Door middel van de sequence tool is de montagevolgorde bepaald en geanimeerd. Aan de hand hiervan is ook de productievolgorde bepaald. De export van deze tool is gebruikt om stickers met informatie van de elementen te maken. Hierop zijn o.a. merk, gewicht, plaatsingsnummer, vrachtnummer en de afmetingen aangegeven. Deze informatie was noodzakelijk tijdens transport en montage.

Om de vrachtwagenindeling te kunnen maken, is gebruik gemaakt van de stacker tool. Omdat tijdens de engineeringsfase nauwkeurig is uitgezocht wat de vrachtwagenindeling moest worden, zijn het aantal transportbewegingen geminimaliseerd en was het mogelijk direct vanaf de vrachtwagen de elementen op de bouwplaats te monteren zonder tijdelijke opslag.

The project concerns a detached house in Ridderkerk. The client wanted to build the house under his own supervision. CFP Engineering took up the challenge of making maximum use of Tekla.

Based on the sketch design by the architect, made by Kort Geytenbeek Architects, a complete model was created, including:

– Pile foundations;

– Concrete floors and concrete walls for the basement;

– Steel frame elements for the superstructure including flashing and sheet metal;

– WTW installations;

– HWA and DWA installations;

– E&W installation in steel frame walls and floors;

– Detailing

The house is constructed as a prefabricated steel frame house. In this manufacturing method, the gypsum fiber cladding and/or OSB cladding is attached to the cold-formed profiles by means of ballistic nails or self-drilling screws. Any insulation in the frame or on the frame, battens, etc. are applied per element. The production of the elements is controlled from Trimble-connect with an IFC model and the corresponding markings linked to the 3D model. Because of the great dimensional stability of the building system, it was possible to assemble the complete shell of the house in seven days.

The challenge in this project lay mainly in the desire to control the entire work preparation, production and assembly from Tekla. The goal was to get all relevant information to the producing companies with as little manual work and/or data loss as possible. Direct control of the machines was an important condition. Easy Housing was able to deliver the steel frame, bundled per element, through the export possibilities of Tekla. All the recesses for piping were provided in the profiles.

The dovetailed sheets, which were applied on the first floor, were processed in the model, so the necessary drawings could easily be provided to Duofor. Duofor delivered the dovetailed sheets per prefabricated element on specific length.

The steel plate bending was worked out in detail in Tekla. Unfortunately, it is not possible to generate usable STP files directly from Tekla. After consultation with Tekla and Perry ‚t Lam a method was developed to convert export files from Tekla in such a way that the machines could be controlled directly.

A specifically developed plug-in for Tekla made it possible to generate production files for Innosteep with which a perfect ‚fit‘ could be made between the concrete work, with relatively large size tolerances, and the dimensionally stable steel frame elements.

The sheet metal for the dormers, executed in Leebond, was also worked out in Tekla. For this part, it was not possible to generate specific machine files. However, the export files in dwg format could be converted by Leebo after which the milling files could be generated.

During production, a record was kept of which elements were produced each day. This information was then processed in the model. With this information, the production staff could immediately see how far they had progressed with the prefabrication.

Using the sequence tool, the assembly sequence was determined and animated. Based on this, the production sequence was also determined. The export of this tool was used to make stickers with information of the elements. These include brand, weight, placement number, freight number and dimensions. This information was necessary during transport and assembly.

To create the truck layout, the stacker tool was used. Because the layout of the truck was accurately determined during the engineering phase, the number of transport movements was minimized and it was possible to assemble the elements at the construction site directly from the truck without temporary storage.

gefeliciteerd