A kategória győztese országonként

A kategória győztese országonként

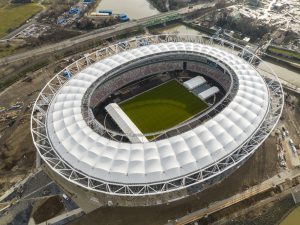

Budapesti Atlétikai Stadion

| Kategória | Sport és szabadidő |

|---|---|

| Év | 2023 |

| Ország | Hungary |

| Szervezet | bim.GROUP Kft. |

| Projektpartnerek | Napur Architects Kft., EXON 2000 Kft., BuroHappold Enginnering Ltd., Schlaich Bergermann Partner, Maffeis Engineering Spa, Nyomásvonal Kft., KÉSZ Ipari Gyártó Kft., Weinberg 93 Kft., KÉSZ Metaltech Kft., Teufelberger Redaelli, VSL, GeoLink3d Kft., The Engineering Design, DB Engineering |

| Szerző | bim.GROUP Kft. |

| Társszerzők | Ágoston Balázs, Arendt Eszter, Balla Viktor, Cseketa Ferenc, Dollák Jánosné, Domokos Béla, Gyuricza Arnold, Hangyási Tamás, Juhász Márton István, Oskolás Gergely, Kúr Dávid, Zakor Tímea |

| Ügyfél | Beruházási, Műszaki Fejlesztési, Sportüzemeltetési és Közbeszerzési Zrt. |

| Az építmény helye | Budapest |

| Tags |

PROJEKT BEVEZETŐ

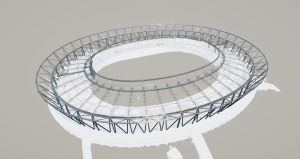

A 2023-as Atlétikai Világbajnokság központi helyszínéül szolgáló új Budapesti Atlétika Stadion a Rákóczi hídtól délre a fő Duna ág, a Ráckevei-Duna ág és a Kvassay Jenő út által bezárt háromszög alakú területen kapott helyet.

A bim.GROUP feladata az acél és kábelszerkezet technológiai- és gyártmánytervek elkészítése, a teljes megvalósítás során a gyártási, szerelési és geodéziai folyamatok támogatása, valamint a bevont szaktervezők munkájának koordinálása volt.

Befogadó képesség: világbajnokság 40 ezer fő, legacy 15 ezer fő

Épület méretei: alapterület 295 m x 235 m, magasság 34 m, tetővel fedett terület 28 ezer m2

Tartószerkezet típusa: alácölöpözött monolit/előregyártott vasbeton, merevacél nyomott gyűrűs feszített kábelszerkezet, feszített membrán fedés

Építész generál tervező: Napur Architects Kft.

Tartószerkezet tervező: EXON 2000 Kft.

Acéltetőszerkezet tervező: bim.GROUP Kft.

Kábelszerkezet tervező specialista: BuroHappold Engineering Ltd.

Független tervellenőr: Schlaich Bergermann Partner, Nyomásvonal Kft.

Kábelszerkezet részlettervező: Maffeis Engineering Spa

Tekla rajzkészítés: The Engineering Design, DB Engineering

Építtető: Beruházási, Műszaki Fejlesztési, Sportüzemeltetési és Közbeszerzési Zrt.

Generál kivitelező: ZÁÉV Zrt. és – Magyar Építő Zrt. konzorciuma

Emeléstechnológia tervező: Sclaich Bergermann Partner

Merev acélszerkezet gyártó: KÉSZ Ipari Gyártó Kft., Weinberg 93 Kft.

Merev acélszerkezet szerelő: KÉSZ Metaltech Kft.

Kábelszerkezet gyártó és szerelő: Teufelberger Redaelli

Kábelszerkezet emelés specialista: VSL

Geodézia: GeoLink3d Kft.

TETŐSZERKEZET ISMERTETÉSE

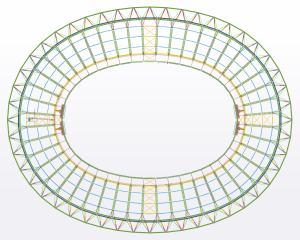

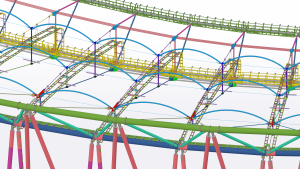

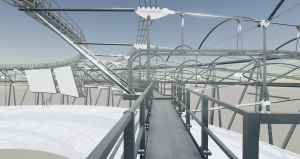

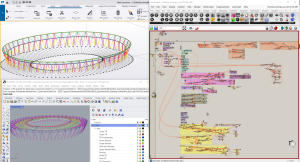

A tető feszített kábelszerkezetű kialakítású, két, egymástól ferdén eltartott külső merev acél nyomott gyűrű, két egymás felett elhelyezett belső húzott kábelgyűrű, valamint ezeket összekötő 48 radiális tartó és feszítő kábel alkotja. Az alsó és felső kábelrendszert függőleges merev acél feszítő rudak tartják el egymástól. A nyomott gyűrűket ferdén álló külső és belső acél oszlopsor támasztja alá, egy korona alakot formázva. A tetőszerkezet membrán fedést kapott

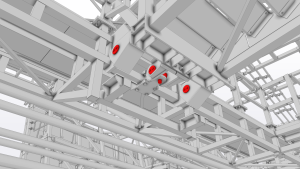

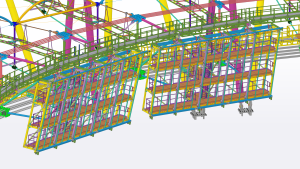

Az elsődleges tartószerkezeti rendszeren kívül további acélszerkezetek kerültek kialakításra: forgótengelyű íves, feszített szelemenek, világítási tartórendszer, alsó és felső gyűrűirányú kezelőjárda rendszer leengedhető feljáróhidakkal, 4 db kivetítő tartószerkezet, önhordó vápaszerkezet, valamint egy komplex kábeltálcatartó szerkezeti rendszer.

A tető egyensúlyi alakja nyereg formát vesz fel, a geometria így raszterről-raszterre változik, az egyes csomópontok bár jellegében egyformák, de egymáshoz képest néhány cm-es és tized fokos eltéréseket mutatnak.

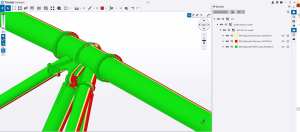

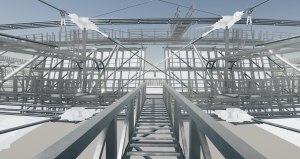

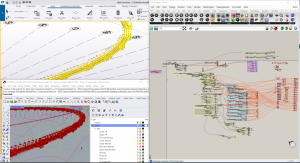

NYOMOTT GYŰRŰ MODELLEZÉSE

A feszített szerkezet jellegzetessége, hogy a szerkezeti alak egyensúlyi számítás eredménye, iteratív. A Tekla modellezésnél ezért olyan workflow-t kellett alkalmazni, ahol a drótváz geometria cserélhető, és a modell frissíthető. Erre kiemelten alkalmas a Rhino-Grasshopper szoftver páros a beépülő Tekla Live Link pluginnel. A drótvázat kicserélve az algoritmust újra futtatva a Tekla modellt az aktuális statikai számításnak megfelelő alakra tudtuk frissíteni.

A megfeszített, önsúlyra beállt kábelszerkezet alakja nem gyártható le közvetlenül, az egyes elemek gyártási hosszának meghatározásához a rúdhosszakat a belső erők alapján kompenzálni szükséges. A különböző állapotokhoz (gyártási alak, összeszerelt nyomott gyűrű, megfeszített kábelszerkezet, elkészült tető) külön drótváz modellek készültek, amiket a Rhino-Grasshopper szoftverkörnyezetben betöltve tudtuk a Tekla modellt a szükséges alakra legenerálni.

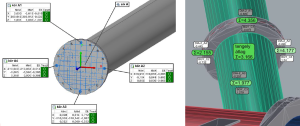

A gyártási-szerelési tolerancia az egyesi rúdelemek esetében rendkívül szűk (±3mm egy 20-30 méter hosszú gyártmányon), ennek biztosítására laser tracking bemérésen alapuló részletes gyártás közbeni és gyártás utáni kiértékelések történtek a Tekla modellből exportált pontos .stp fájlok segítségével.

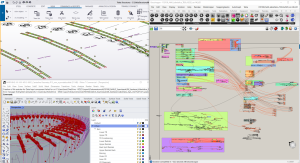

A nyomott gyűrű 48 db gyémánt alakú előszerelt egységből készült. Topológiailag azonosak, pontos geometriájuk azonban néhány cm-es nagyságrendben eltér egymástól. A gyémántok egy szerelőbakban kerültek összeállításra, a rögzítési pontoknál az adott gyémánthoz illeszkedő „adapter” gyártmányok segítségével. A gyémánt a szerelőbakkal együtt megemelve került beszállításra a stadion közepére, ahonnan megemelés után függőleges helyzetbe forgatva került beemelésre a végső helyére.

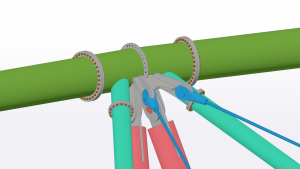

KÁBELSZERKEZET MODELLEZÉSE

A bonyolult kábelszerkezeti csomópontok sok speciális forgácsolt részletet tartalmaznak (pl. tölcsér formájú kábel kivezetés), ezért a kábel szerkezet modellezése Rhinoban történt a kábelbeszállító által. Ezekre a modellekre a Teklában is szükség volt, a natív Rhino objektumokból Tekla „item” típusú objektumokat készítettünk a Tekla Live Link segítségével, amit egy külön .ifc referencia fájlba exportáltunk.

MÁSODLAGOS SZERKEZETEK MODELLEZÉSE

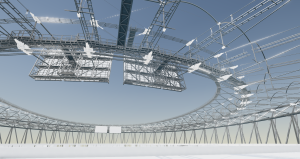

Az íves szelemenek jellegzetessége, hogy tengelyük körül elfordulnak, a kábelcsomópontból kiálló forgácsolt tengelyeken. Az egyik végük felülről patkó alakban engedhető le, amit egy speciális forgácsolt elemmel lehet kiesés ellen rögzíteni.

A tető külső pereménél lévő vápához a nyomott gyűrű gyártási alakjára úgy kellett modellezzük a tartó konzolokat, hogy a kábelmegfeszítés utáni mozgások végén legyen a vápa konzol és ezáltal a vápa lemez vízszintes helyzetű. A vápa hosszanti tartószerkezete egy 2 méter széles 5mm-es lemezből hajlított önhordó teknő, aminek alakja a tető lejtésével párhuzamos lecsapást kapott.

A tetőszerkezet karbantartásához gyűrű irányú kezelőjárdák és két mozgatható híd került kiépítésre. Az alsó kezelőjárdák csúszó és szögelfordulást megengedő letámasztásokkal kapcsolódnak az alsó húzott gyűrű csomópontokhoz. A felső kezelőjárdát kikönyökölt konzolok támaszták alá. Gyűrű irányban 4 helyen ±20 cm mozgást megengedő csapágyas dilatáció került beépítésre. A mozgatható híd belső vége az alsó kezelőjárdára támaszkodik egy két irányú csapos kapcsolattal, a külső vége egy, a szelemenekről lefüggesztett pódiumra került felkötésre. A híd motorizált láncokkal leengedhető a vasbeton lelátó tetejére.

A felső kezelőjárdára 4 darab egyenként 115 m2-es kivetítő tartó került felépítésre. A kivetítőtartók a földön lefektetve kerültek összeszerelésre és egyben kerültek felemelésre, emelés közbeni átforgatással. Kihívást jelentetett, hogy a tartó súlypontja a kezelőjárda vonalánál kintebb található, egy C alakú segédszerkezetre volt szükség ahhoz, hogy a pálya felől átkötés nélkül a járda alá beemelhető legyen.

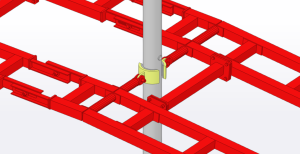

A radiális tartókon 48 komplex kábeltálca tartó szerkezet készült a nyomott gyűrű és az alsó kezelőjárda között. A szerkezetet úgy kellett kialakítanunk, hogy az elsődleges kábelszerkezet erőjátékát ne befolyásoljuk, a használat során lévő jelentős mozgásokat és szögelfordulásokat biztosítsuk, de mégis minden állapotban stabil szerkezetet kapjunk. A függőleges erőátadás külön kábel csomópontokon a felső kábelen történik, gyűrű- és radiális irányban viszont a feszítő rudakra került kitámasztásra a függőlegesen csúszó „LEGO karok” segítségével. A feszítő rudak közötti részek egymástól ±20cm mozgást megengedő kapcsolatokkal kerültek dilatálásra. Biztosítani kellett továbbá a szerkezet pontos gyűrű irányban vízszintes helyzetének beállítási lehetőségét állítható hosszúságú akasztó rudakkal.

SZOFTVERTKÖRNYEZET

Gyártmánytervi modellezés és rajzkészítés: Tekla Structures 2021, Tekla Model Sharing

Drótváz geometria, algoritmikus szkript: Rhino 7, Grasshopper, Tekla Live Link

Gyártói-kivitelezői kollaboráció: Trimble Connect

PROJECT INTRO

The new Budapest Athletics Stadium, serving as the central venue for the 2023 Athletics World Championships, is located south of the Rákóczi Bridge in a triangular area enclosed by the main branch of the Danube River, the Ráckeve-Danube branch, and Kvassay Jenő út.

The tasks of bim.GROUP were preparing the technological and manufacturing, and installation drawings for the steel and cable structures, supporting the manufacturing, assembly and geodesy processes throughout the realization of the building, as well as to coordinate the work of the involved specialist partners.

Capacity: 40,000 at the World Championship, 15,000 in legacy

Dimensions: area 295 m x 235 m, height 34 m, covered area 28,000m2

Structural System: Monolithic/prefabricated reinforced concrete with piled foundations, prestressed cable structure with rigid steel compression rings, prestressed membrane roofing

Architect: Napur Architects Ltd.

Structural Designer: EXON 2000 Ltd.

Steel Structural Designer: bim.GROP Ltd.

Cable Specialist Designer: BuroHappold Engineering Ltd.

Peer Reviewer: Schlaich Bergermann Partner, Nyomásvonal Ltd.

Cable Structure Detail Designer: Maffeis Engineering Spa

Tekla drawings: The Engineering Design, DB Engineering

Client: Beruházási, Műszaki Fejlesztési, Sportüzemeltetési és Közbeszerzési Zrt.

General Contractor: ZÁÉV and- Magyar Építő Consortium

Cable Lifting Designer: Sclaich Bergermann Partner

Rigid Steel Manufacturer: KÉSZ Ipari Gyártó Ltd., Weinberg 93 Ltd.

Rigid Steel Erector: KÉSZ Metaltech Ltd.

Cable Manufacturer and Erector: Teufelberger Redaelli

Cabel Lifting Specialist: VSL

Geodesy: GeoLink3d Ltd.

DESCRIPTION OF THE ROOF

The roof is designed as a prestressed cable structure with two inclined outer steel compression rings, two inner cable tension rings placed above each other, and 48 radial lower and upper cables. The lower and upper cable systems are offset from each other by vertical rigid steel compression struts. The compression rings are supported by inclined outer and inner steel columns, forming a crown shape. The roof structure is covered with prestressed membrane cladding.

In addition to the primary structural system secondary steel structures have been designed: rotating, curved, prestressed purlins, a lighting rig, lower and an upper circumferential gantries with retractable bridges, 4 LED screen support structures, self-supporting gutter, and a complex cable tray supporting system.

The equilibrium shape results in a saddle, causing the geometry to vary from grid to grid, with slight differences of a few centimeters and tenths of degrees between the similar assemblies.

MODELLING OF COMPRESSION RINGS

The characteristic of the prestressed cable structure is that the structural shape is a result of equilibrium calculations and is iterative. In Tekla modeling, a specific workflow was needed, where the wireframe geometry could be modified and the model could be updated. For this purpose, the Rhino-Grasshopper software with Tekla Live Link plugin was particularly suitable. By replacing the wireframe and rerunning the algorithm, the Tekla model could be regenerated to the shape corresponding to the current structural calculation.

The equilibrium geometry of the prestressed cable structure cannot be directly used for fabrication. To determine the manufacturing lengths of individual elements, it was necessary to compensate for beam lengths based on internal forces. Separate wireframe models were created for different states (manufacturing shape, assembled compression ring, prestressed cable structure, completed roof) and by loading them in the Rhino-Grasshopper software environment, the Tekla model could be generated for the corresponding shape.

The manufacturing and installation tolerances for individual assemblies were very tight (±3mm on a 20-30 meter length product). To ensure this, detailed evaluations based on laser tracking measurements were conducted during and after manufacturing using precise .stp files exported from the Tekla model.

The compression ring was erected from 48 diamond-shaped preassembled units. These are topologically identical, but their precise geometry varies by a few centimeters. The diamonds were assembled in a mounting frame with „adapter” components corresponding to each unique position. The diamond, together with the mounting frame, was delivered to the center of the stadium, after being lifted, was rotated into a vertical position, and inserted into its final location.

MODELING OF CABLE STRUCTURES

The complex cable structure nodes contain many specialized machined details (e.g., funnel-shaped cable outlets), therefore the modeling of the cable structure was done in Rhino by the cable supplier. These models were also needed in Tekla, therefore „item” type Tekla objects were created from the native Rhino objects using the Tekla Live Link, which we then exported to a separate .ifc reference file.

MODELING OF SECONDARY STRUCTURES

The specialty of the curved purlins is their rotation capability around their axis, on the machined rods standing out from the cable nodes. One end of the curved elements can be installed with a horseshoe shape end plate, which can be later secured against fall off with a special machined fixing element.

To model the cantilever joints for the gutter on the lower compression ring on the fabrication geometry, we had to properly calculate the movement and rotation effects of the cable prestressing, to ensure that the final gutter geometry after the movements would be horizontal.

For the maintenance of the roof structure circumferential walkways and two motorized bridges were designed. The lower walkways are connected to the lower ring nodes with connections allowing sliding and rotation. The upper walkway is supported by a tie-strut cantilever. At 4 locations there are dilation joints with bearings allowing ±20cm longitudinal movement. The inner end of the movable bridge connects with a bi-direction pinned connection to the lower walkway, the outer end is fixed on a podium suspended from the curved purlins. The bridge can be lowered with motorized chains to the concrete stand.

Four LED screen supporting structures, each measuring 115 m2, were built on the upper walkway. The structures were preassembled on the ground horizontally and lifted as a whole, with rotation during the lifting process. A challenge was posed by that the center of gravity of the structure is under the upper walkway, requiring the use of a C-shaped temporary structure to allow it to be inserted under the walkway without lifting reeving.

Between the compressed ring and the lower walkway, 48 complex cable tray support structures were installed on the radial cables. The structure had to be designed to avoid altering the primary cable structure forces while allowing significant movements and angular rotations during service, yet maintaining stability in all conditions. Vertical force transmission occurs at separate cable nodes on the upper cable, while in circumferential and radial directions support is provided on the vertical struts using vertically sliding “LEGO arm” connections. The sections between the vertical struts are designed with connections allowing ±20 cm movement and rotation. It was also necessary to ensure the precise horizontal positioning of the structure in circumferential direction with length-adjustable suspension rods.

SOFTWARE ENVIRONMENT

Shop detailing modeling and drawings: Tekla Structures 2021, Tekla Model Sharing

Wireframe geometry, algorithmic scripting: Rhino 7, Grasshopper, Tekla Live Link

Manufacturing and erection collaboration: Trimble Connect

Csodálatos stadion 🇭🇺🇭🇺🇭🇺

Csodálatos stadion 🇭🇺🇭🇺🇭🇺