Ganador de categoría en los países:

Ganador de categoría en los países:

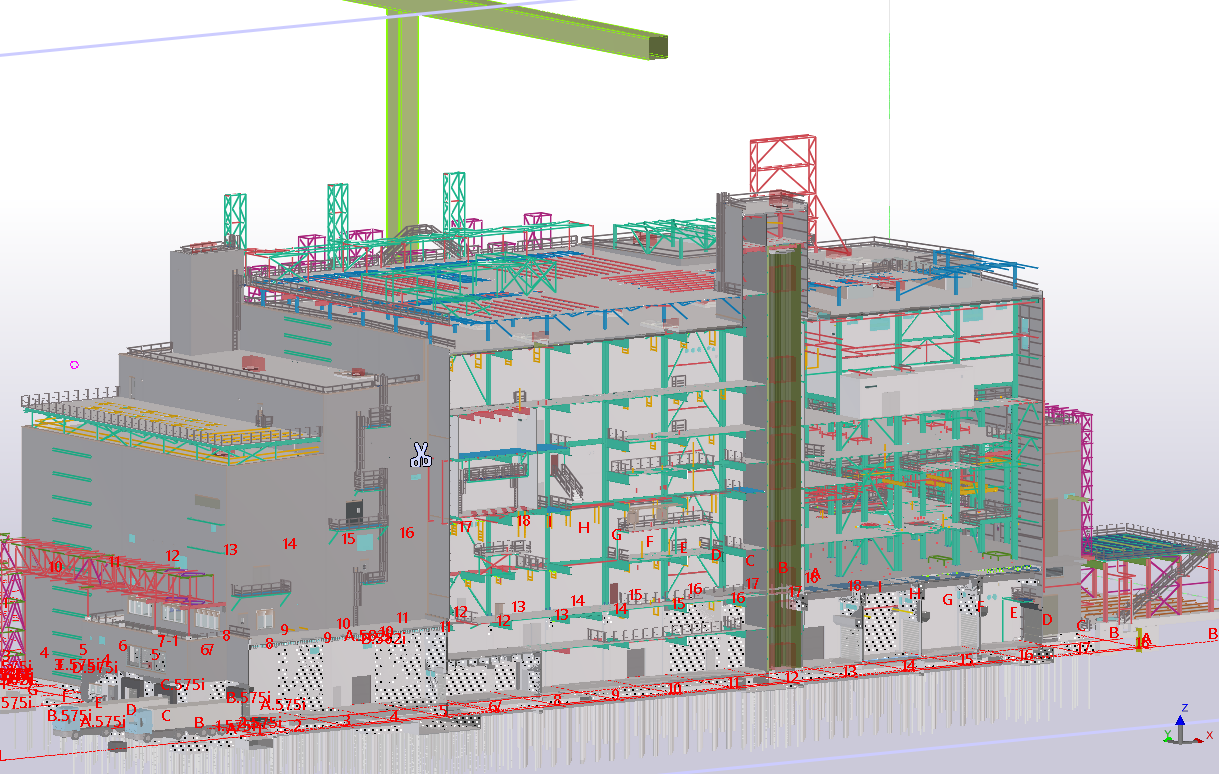

BASF EBMI-CAM

| Categoría | Proyectos industriales |

|---|---|

| Año | 2021 |

| País | Austria |

| Organización | Ebner ZT GmbH |

| Socios del proyecto | BASF SE (Bauherr) Kohlbecker Architekten (GU) Bollinger+Grohmann/EbnerZT (TWP) |

| Autor | Ebner ZT GmbH im Auftrag von Bollinger+Grohmann Ingenieure |

| Coautores | Dan Elmore |

| Cliente | BASF SE |

| Lugar de construcción | Schwarzheide Deutschland |

| Tags |

- Neues Werk für Batteriematerialien in Europa

- Wir wurden mit der Planung des Stahlbaus von Phase 3 bis 5 nach HOAI beauftragt. Das Gebäude besteht insgesamt aus ca. 4300 Tonnen Stahl

- In Zusammenarbeit mit unseren Partnern nutzten wir BIMCollab BCF-Tools, um alle Anfragen, Kollisionen, Probleme und Lösungen zu koordinieren. Wir fanden, dass dies ein sehr effektives Werkzeug war, da die Größe und Komplexität des Projekts viele Herausforderungen mit sich brachte.

- Alle Koordinationsmeetings wurden vom Kunden in Navisworks durchgeführt und wir exportierten wöchentlich alle Modelle als IFC. Diese wurden dann in einem Online-Meeting besprochen und BCFs verwendet, um Änderungen, Aktualisierungen und zu überprüfende Bereiche zu vermitteln.

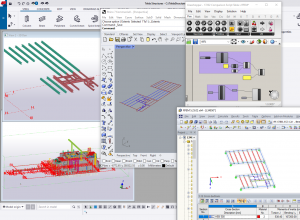

- Um unser Team bei der Verwaltung einer so großen Struktur zu unterstützen, verwendeten wir einen Arbeitsablauf, bei dem wir die Struktur zunächst in Tekla modellierten und dann mehrere kleinere Analysemodelle von Tekla direkt in Dlubal RFEM exportierten, wo wir die Struktur entwarfen und die entworfenen Strukturgrößen dann wieder in das Tekla-Modell exportierten. Auf diese Weise konnten wir die Geschwindigkeit und Genauigkeit des Projekts erheblich verbessern und hatten gleichzeitig mehr Zeit, das Modell auf Änderungen hin zu überprüfen und zu überarbeiten.

- Unsere interne Koordination erfolgte im Tekla-Modell zusammen mit Trimble Connect als zweite Option für den Vergleich und die Überprüfung von IFC-Modellen. Wir nutzten die Option für die gemeinsame Nutzung des Tekla-Modells (i.e. TEKLA MODEL SHARING), sodass auch der Kunde jederzeit Zugriff auf das Live-Modell hatte und alle Referenzmodelle für die Ausrüstung seines Unternehmens selbst hochladen und kontrollieren konnte. Dies ermöglichte dem Kunden eine bessere Kontrolle über das Live-Modell und erhöhte die Sicherheit über seine eigenen Ausrüstungsmodelle. Wir nutzten auch die IFC-Vergleichsoption, um aktualisierte Versionen der Referenzmodelle zu überprüfen und uns die Möglichkeit zu geben, die von diesen Änderungen betroffene Struktur schnell zu überprüfen und zu aktualisieren.

- Wir haben auch Grasshopper und Rhino verwendet, um die physischen und statischen Modelle direkt zu vergleichen, was uns ermöglichte, Unterschiede oder fehlende Elemente in jedem Modell leicht zu erkennen und dann das entsprechende Modell zu aktualisieren.

- Mithilfe der Parameter zur Konstruktionsprüfung und der Klassenfarben in Tekla konnten wir die Änderungen an der Struktur auf den Zeichnungen und in den IFC-Exporten für unsere Partner und Auftragnehmer leicht kontrollieren und hervorheben.

- Durch die Verknüpfung des physischen Modells mit dem Analysemodell konnten wir die Struktur problemlos aktualisieren und hatten so mehr Zeit, die Konstruktion zu überprüfen und zu verbessern. Dadurch konnten wir die Gesamtstahltonnage reduzieren, die Wiederholbarkeit des Layouts erhöhen, Probleme bei der Baustellenerrichtung vermeiden und somit die Umweltbelastung verringern.

- Bei der Überprüfung unseres Arbeitsablaufs mit der direkten Verbindung zwischen dem statischen und dem physischen Modell konnten wir die Geschwindigkeit und Genauigkeit des Entwurfs erheblich verbessern. Wir stellten fest, dass wir in der Lage waren, mehr Zeit für die Überprüfung des Gesamtentwurfs und die Kontrolle der Auswirkungen von Änderungen in den Geräteanordnungen im Gebäude zu verwenden.

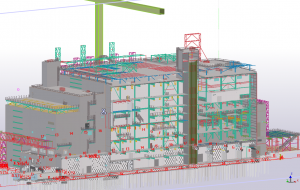

- New battery materials plant in Europe

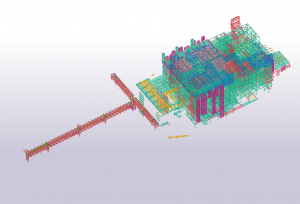

- We were employed to design the steel structure from phase 3 to 5 according HOAI. The building in total is about 4300 tonnes of steel

- In collaboration with our partners we used BIMCollab BCF tools to coordinate all queries, clashes, problems and solutions, we found this to be a very effective tool as the size and complexity of the project meant there were a lot of challenges.

- All coordination meetings were done in Navisworks by the client and we exported all our models as IFC on a weekly basis. This was then reviewed in an online meeting and BCFs used to convey changes updates and areas needing review.

- To help our team with managing such a large structure we used a workflow where we first modelled the structure in Tekla and then exported several smaller analysis models from Tekla direct to Dlubal RFEM, where we designed the structure and then exported the designed structure sizes back to the Tekla model. This allowed us to greatly improve the speed and accuracy of the project, also allowing us more time to check and review the model for changes.

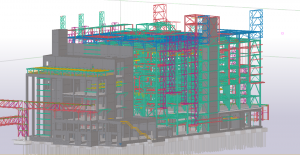

- Our internal coordination was done in the Tekla model along with Trimble connect as a second option for comparing and checking IFC models. We used the shared Tekla model option so the client had access to the live model and could upload and control all their companies equipment reference models. This allowed the client to have greater control over the live model and increased security over their own equipment models. We also used the Compare IFC option to review updated versions of the reference models and allow us to quickly check and update structure affected by these changes.

- We also used Grasshopper and Rhino to directly compare the physical and static models allowing us to easily spot any differences or missing members in each model and then update the relevant model.

- Using the design checking parameters and class colours in Tekla we were easily able to control and highlight the changes to the structure on the drawings and in the IFC exports to our partners and contractors.

- By having the physical model linked to the analysis model we were easily able to update the structure allowing us more time to review and improve the design thus reducing the overall steel tonnage, increase the repetitiveness of the layout, site erection problems therefore decrease the environmental impact.

- In review of our workflow using the direct link between the static and the physical model, which allowed us to greatly improve the speed and accuracy of the design. We found we were able to spend more time reviewing the overall design and controlling the effects of changes in the equipment layouts in the building.

Deje su comentario

0 Comments

Ganador de categoría en los países:

Ganador de categoría en los países: