Iris Tower

| Kategória | Kereskedelmi projektek |

|---|---|

| Év | 2021 |

| Ország | Benelux |

| Szervezet | Ergon nv |

| Projektpartnerek | E-ton (E-ton is een product van Prefaco nv) |

| Szerző | Guy Lambrechts |

| Társszerzők | Ir. Amer Bitar (Algemeen Directeur Ergon nv), Pieter van der Zee |

| Ügyfél | Ghelamco Group nv |

| Az építmény helye | Brussel, België |

| Tags |

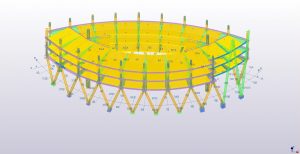

De Iris Tower, vlak bij het Brusselse Noordstation, is een naar Belgische normen eerder uitzonderlijk project. De toren telt 33 bovengrondse verdiepingen, is 136 m hoog en heeft de vorm van een ellips. De werf beslaat een klein bemeten perceel, geklemd tussen drukke verkeersassen en de spoorweg. Hoe krijg je dat gerealiseerd? Met een uitstekende voorbereiding, inventieve oplossingen en een goede samenwerking met de aannemer en studiebureau, zo blijkt.

Maar dit is dus een toren, en geen gewone. De vorm, de hoogte en het perceel zijn allemaal bijzonder. Vergden ze ook een bijzondere aanpak?

De hoogte zelf is niet de grootste uitdaging. Maar of je nu tien niveaus bouwt, of twintig of dertig: de dimensionering en de wapening van de kolommen wordt in verhouding aangepast. Alles was heel strak gepland. In de uitwerking van het prefabgedeelte denk je ook goed na over een efficiënte montage. Deze constructie omvat per niveau 21 kolommen. We produceerden kolommen die over twee verdiepingen doorlopen. Bij het plaatsen van die dubbele kolommen neem je al voorsprong voor de volgende verdieping, waar je dan enkel nog balken moet monteren om dat niveau af te werken. Bij twee hoofdkolommen konden we die techniek niet toepassen omdat dit te veel impact zou hebben op de dimensionering ervan. Ze zouden te zwaar worden, wat dan weer de efficiëntie van het sneller plaatsen tenietdoet.

De vorm van een project heeft een zeer grote impact op de productie van je elementen. De gevelbalken aan de buitenzijde volgen allemaal de ronde vorm. Zulke elementen vragen meer studiewerk en zijn complex qua bekistingswerk. Bij een ellips verandert de straal voortdurend en zou de kromming van de elementen nog veel meer variëren. Hier konden we voor het hele gebouw met dezelfde straal werken en dus voor alle kolommen en balken dezelfde kisten gebruiken, mits aanpassing van de lengte. Ook op de welfsels heeft dit een impact. Gezien het gebouw rond is, moet je een oplossing vinden opdat de vloerelementen tenslotte de vorm van het gebouw zouden volgen. Of je legt elk welfsel in een andere straal, of je legt de vloerelementen recht en krijgt aan het eind een spie die onbedekt blijft. Dat zogenaamde taartvormige stuk zou aanvankelijk ter plaatse aangestort worden. Samen met de aannemer, Cit-Blaton, bedachten wij daarvoor een prefaboplossing.

Hoe heeft dat ‘meedenken’ bij de realisatie van de Silver Tower een zichtbaar verschil gemaakt? Economisch, ecologisch, vormelijk…

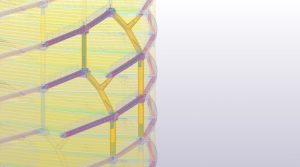

Het studiebureau had de verbindingen van de V-kolommen aan de ingang aanvankelijk anders opgevat, bijna niet uitvoerbaar in de montage. Wij zochten naar een makkelijkere verbinding. Daardoor kreeg elke kolom een verschillende kolomvoet en –kop. We overlegden met onze collega’s van E-ton, waarna zij zeer accurate, lasergesneden individuele mallen in EPS maakten, die telkens gewisseld werden in de bekisting. Dat gaf ons zeer precieze prefabelementen. Elke kolom had bij aankomst op de werf de juiste kolomkop en –voet, en kon van de eerste keer foutloos gemonteerd worden.

Ook voor die kolommen bracht de ronde vorm van het gebouw een extra uitdaging mee. De kop en de voet van de aansluitende kolommen staan door die ronde vorm niet in één vlak. Dan helpt het als je in 3D kan visualiseren met een programma als Tekla.

Iris Tower

The Iris Tower, near Brussels North Station, is a rather exceptional project by Belgian standards. The tower has 33 floors above ground, is 136 m high and has the shape of an ellipse. The site occupies a small plot, wedged between busy traffic routes and the railway. How can this be achieved? With excellent preparation, inventive solutions and good cooperation with the contractor and engineering firm, it seems.

But this is a tower, and not an ordinary one. The shape, the height and the plot are all special. Did they also require a special approach?

The height itself is not the biggest challenge. But whether you build ten levels, or twenty or thirty: the dimensioning and reinforcement of the columns is adjusted accordingly. Everything was planned very tightly. When working out the precast part, you also think carefully about efficient assembly. This construction comprises 21 columns per level. We produced columns that extend over two floors. When these double columns are installed, you already have a head start for the next floor, where you only need to mount beams to finish that level. With two main columns, we could not apply this technique because it would have had too much impact on the dimensioning. They would be too heavy, which in turn would negate the efficiency of faster placement.

The shape of a project has a very big impact on the production of your elements. The façade beams on the outside all follow the round shape. Such elements require more study and are complex to form. In the case of an ellipse, the radius changes constantly and the curvature of the elements would vary even more. Here, we were able to work with the same radius for the whole building and thus use the same boxes for all the columns and beams, but with different lengths. This also has an impact on the vaults. Since the building is round, you have to find a solution so that the floor elements ultimately follow the shape of the building. Either you lay each rib in a different radius, or you lay the floor elements straight and get a wedge at the end that remains uncovered. This so-called pie-shaped piece was initially to be poured on site. Together with the contractor, Cit-Blaton, we came up with a prefab solution.

How has this ‘thinking along’ in the realisation of the Silver Tower made a visible difference? Economically, ecologically, formally…

The design office had initially conceived the connections of the V columns at the entrance differently, almost impracticable in assembly. We were looking for an easier connection. As a result, each column had a different column base and head. We consulted with our colleagues from E-ton, after which they made very accurate, laser-cut individual molds in EPS, which were changed in the formwork. That gave us very precise precast elements. On arrival at the site, each column had the correct column head and base, and could be assembled faultlessly from the very first time.

The round shape of the building also presented an extra challenge for these columns. Because of this round shape, the head and foot of the connecting columns are not in one plane. It helps when you can visualise in 3D with a programme like Tekla.