Pakhuis Santos, Rotterdam

| Kategoria | Projekty użyteczności publicznej |

|---|---|

| Rok | 2024 |

| Kraj | Benelux |

| Organizacja | Metadecor B.V. |

| Partnerzy projektu | Burgy Bouw, Goudriaan, LBA, WDJArchitecten, RHWZ Architekten |

| Autor | Lennart van de Bruinhorst en Martin Elslo |

| Klient | Burgy Bouw |

| Miejsce budowy | Rotterdam |

| Tags | Parametric designPrefabTekla StructuresTrimble ConnectSteel |

Inleiding

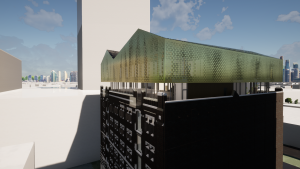

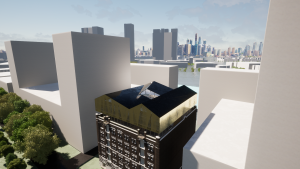

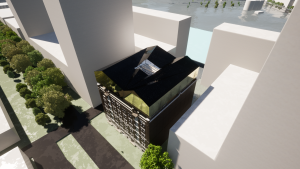

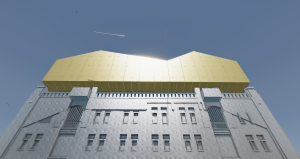

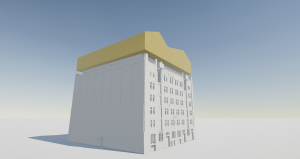

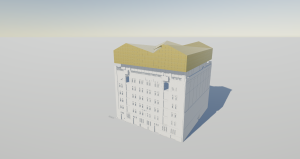

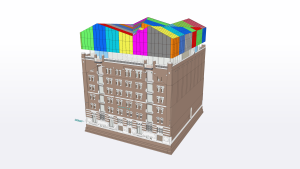

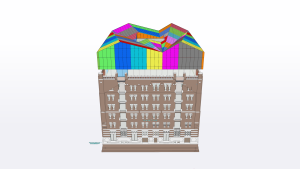

Het gebouw Pakhuis Santos is een begrip aan de Rijnhaven in Rotterdam. Jaargangen bouwkundestudenten hebben dit gebouw gezien als opdracht om het te herontwikkelen. Veel van deze studenten zullen zich nog de geur van kruiden herinneren bij het betreden van dit gebouw, die zo typerend was. Deze geur is afkomstig van de jarenlange dienst die het gebouw heeft bewezen in de opslag van kruiden en specerijen. Het gebouw heeft bijna een vierkante plattegrond van 32,4 bij 34,5 meter en telt zes bouwlagen, opgetrokken in rode bakstenen met een hardstenen plint. Het pakhuis is acht traveeën breed, waarbij de op een na buitenste traveeën op de begane grond drie smalle hoge vensters hebben, en daarboven op de bovenste vijf bouwlagen brede dubbele laaddeuren.

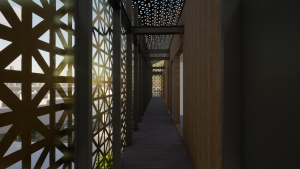

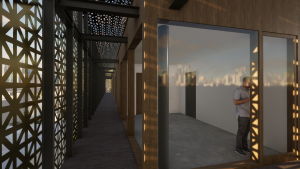

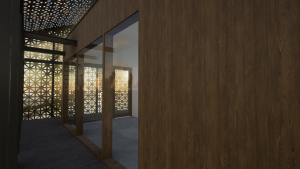

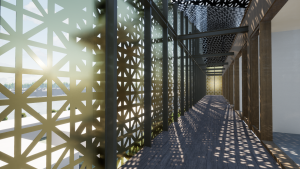

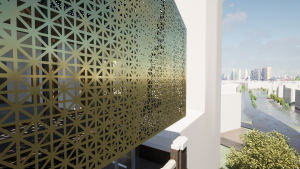

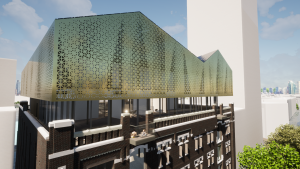

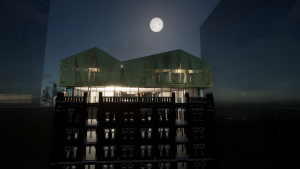

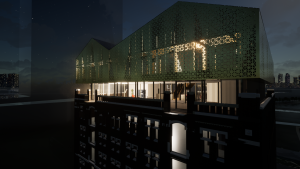

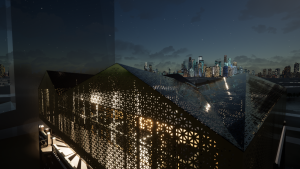

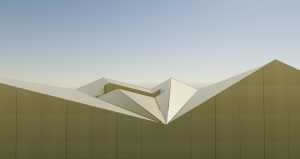

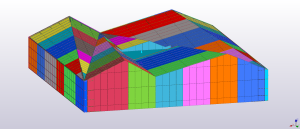

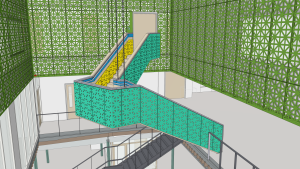

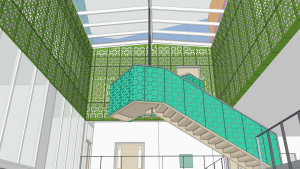

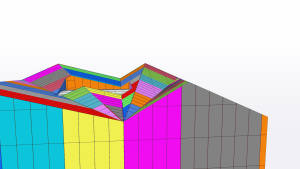

In opdracht van Burgy Bouw heeft Metadecor de kroon op dit gebouw gemaakt. Bovenop het bestaande pakhuis is een tweelaags, grotendeel glazen dakopbouw geplaatst. Deze opbouw is rondom bekleed met geperforeerde aluminium beplating, zowel als plafond boven de omloop, doorlopend in de gevel en tot slot ook in het dak dat uit 8 verschillende geknikte dakvlakken bestaat. De champagne-geanodiseerde panelen versterken het beeld alsof het oorspronkelijke pakhuis is gekroond.

Gevelontwerp

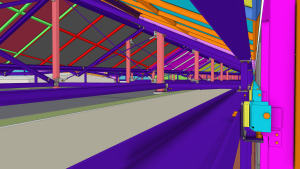

De constructie van de kroon bestaat uit een framewerk van stalen kolommen en liggers . In de staalconstructie zijn dankzij BIM montage gaten en lippen voor de facades aangebracht, welke in de praktijk vrijwel foutloos gepositioneerd waren. Aan de staalconstructie zijn prefab frames gemonteerd, voorzien van de geperforeerde beplating.

Omdat de lijnen van de gevelvlakken niet parallel lopen aan de zijgevels maar schuin weglopen in de hoogte in de langsrichting, is het bij het positioneren van de frames van groot belang dat de basis, de hulpconstructie, perfect is uitgelijnd. Door het toepassen van Trimble Connect, Totalstation en IFC-modellen was het mogelijk dit voor elkaar te krijgen. De stalen constructie, vervaardigd door Goudriaan Staalconstructies, kon dankzij naadloze samenwerking via Trimble Connect worden gebruikt om de hulpconstructie van Metadecor uitstekend uit te lijnen. Hierna was het bevestigen en uitlijnen van de frames kinderspel.

Prefab

De frames met panelen waren maximaal 8 meter lang. De standaard breedte van de frames was 2,4 meter. De frames konden worden gehesen dankzij vooraf laser-gesneden gaten waardoor een hijsoog kon worden bevestigd. Vanwege deze grote lengtes en nauwe toleranties moesten de frames foutloos worden geproduceerd. Dit is bereikt door gebruik te maken van een pen-gat principe in alle onderdelen. Ook werden alle onderdelen met een buislasermachine gesneden, waardoor de lasser de frames moeiteloos correct kon samenstellen. De lasser had daarbij ook de beschikking over 3D-modellen.

De panelen die op de frames waren bevestigd, werden in de werkplaats geassembleerd met behulp van Trimble Connect. Omdat de assembleur het model tot zijn beschikking had, wist hij ook hoe het er op de bouwplaats uit moest zien, waardoor de kans op fouten nihil was.

Op de werf werden de frames direct van de trailer op het dak gehesen, plug-and-play!

Tekla

Vanwege het afwijkende ontwerp van het gebouw en de diversiteit aan onderdelen en merken, vormt het gebruiken van Tekla als tekenpakket een ideale match. Met name de mogelijkheid om efficiënt en snel te kunnen modelleren met behulp van componenten voor pen-gatverbindingen en het toepassen van Total Station was essentieel voor het samenstellen en het monteren van de frames. Ook het goede projectmanagement en de fasering zijn onmisbaar bij een werk als dit.

Introduction

Pakhuis Santos is an iconic building located at Rijnhaven in Rotterdam. Generations of architectural students have seen this building as a project to redevelop. Many of these students will still recall the aroma of spices upon entering the building, which was so characteristic. This scent originated from the building’s longstanding service in storing herbs and spices.

The building has an almost square footprint of 32.4 by 34.5 meters and comprises six storeys, constructed in red bricks with a bluestone base. The warehouse is eight bays wide, with the second-to-outermost bays on the ground floor featuring three narrow high windows, and above them, on the upper five storeys, wide double loading doors.

Commissioned by Burgy Bouw, Metadecor has crafted the crown of this building. Atop the existing warehouse, a two-story, predominantly glass rooftop extension has been installed. This extension is clad entirely with perforated aluminum panels, serving as the ceiling above the walkway, extending into the facade, and also across the roof consisting of eight distinct sloped surfaces. The champagne-anodized panels enhance the appearance as if the original warehouse has been crowned.

Facade Design

The crown’s structure consists of a framework of steel columns and beams. Within the steel framework, assembly holes and tabs for the facades were incorporated thanks to BIM, which were practically positioned flawlessly in practice. Prefabricated frames, fitted with perforated cladding, were mounted onto the steel structure.

Given that the lines of the facade panels are not parallel to the side walls but instead slant away vertically along the longitudinal direction, precise alignment of the base, the auxiliary structure, was crucial during frame positioning. Through the use of Trimble Connect, Total Station, and IFC models, achieving this precision was made possible. The steel structure, fabricated by Goudriaan Staalconstructies, was seamlessly utilized via Trimble Connect to align Metadecor’s auxiliary structure excellently. Subsequently, affixing and aligning the frames became straightforward.

Prefab

The frames with panels had a maximum length of 8 meters and a standard width of 2.4 meters. The frames could be hoisted thanks to pre-laser-cut holes allowing for the attachment of lifting eyes. Due to these extended lengths and narrow tolerances, the frames had to be flawlessly produced. This was achieved by employing a peg-hole principle in all components. Additionally, all parts were cut using a tube laser cutting machine, enabling the welder to effortlessly assemble the frames correctly. The welder also had access to 3D models.

The panels affixed to the frames were assembled in the workshop with the support of Trimble Connect. Since the assembler had the model at their disposal, they knew precisely how it should appear on-site, minimizing the likelihood of errors.

On-site, the frames were lifted directly from the trailer onto the roof, making it a plug-and-play operation!

Tekla

Given the building’s unique design and the diversity of components and brands, utilizing Tekla as a drafting package was an ideal fit. Particularly, the ability to model efficiently and swiftly using components for peg-hole connections, along with the application of Total Station, was essential for assembling and mounting the frames. Effective project management and staging were also indispensable for a project of this nature.