Category winner in these countries:

Category winner in these countries:

Brouwerij Roman

| Category | Industrial Projects |

|---|---|

| Year | 2024 |

| Country | Benelux |

| Organization | Mathieu Gijbels |

| Project partners | 360 Architecten, Mouton |

| Author | Stijn De Jongh |

| Co-authors | Pierre Celus, Guido Reumers |

| Client | Brouwerij Roman |

| Place of construction | Oudenaarde |

| Tags | PrefabPointcloudsExtended Reality (VR/AR/MR)ConcreteTekla StructuresTrimble ConnectSteel |

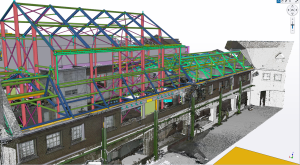

Brouwerij Roman in de Oudenaardse deelgemeente Mater investeert in een nieuwe brouwzaal. De huidige dateert nog van 1927. Roman is de oudste familiebrouwer van ons land en is bekend van de Gentse strop en de Ename. Met de uitbreiding kunnen ze bijna dubbel zoveel bier produceren, dat kom overeen met een jaarlijkse capaciteit van 200.000 hectoliter. De nieuwe brouwzaal is het sluitstuk van een investeringsproject van vijftien miljoen euro waarbij de volledige productie vernieuwd wordt. De bouwplannen zijn in handen van bouwbedrijf Mathieu Gijbels uit Oudsbergen, met kantoor in Deinze.

De huidige brouwzaal, bestaande uit prachtige koperen brouwketels, viert bijna haar honderdste verjaardag. Maar deze botst evenwel op haar limieten, niet alleen in maximale capaciteit maar ook naar energieverbruik en ergonomie. Om de grenzen te blijven verleggen, dringt een nieuwe brouwzaal zich op. De nieuwe brouwketels zullen een jaarlijkse capaciteit van 200.000 hectoliter aankunnen, wat meteen een verdubbeling is van het huidig volume. Maar ook op vlak van duurzaamheid zullen gigantische stappen genomen worden resulterend in minder stoomverbruik, minder watergebruik en minder warmteverlies. Dat laatste is dan weer een win voor de brouwers en operatoren. Zij zullen kunnen werken in meer ergonomische en duurzamere omstandigheden.

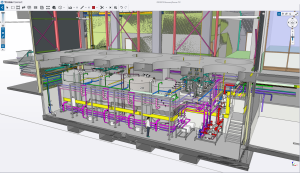

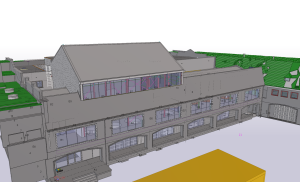

Voor dit project hebben we binnen Tekla een uitgebreide digitale representatie gerealiseerd, waarbij de gehele staalconstructie en alle prefab-beton elementen met een detailniveau van LOD400 zijn uitgewerkt. Voor de overige elementen van het bouwwerk hebben onze BIM-modelleurs in samenwerking met externe partijen gezorgd, door middel van uitwisseling van bestanden in .ifc of andere formaten, wat resulteerde in een coherent geïntegreerd model binnen Tekla.

3 Tekla-modelleurs hebben, door middel van Modelsharing, gelijktijdig en in nauwe samenwerking met elkaar en met andere betrokken partijen, het model tot leven gebracht. Deze synergetische aanpak zorgde ervoor dat het model altijd actueel bleef binnen Trimble Connect, dankzij automatische updates waardoor alle projectleden te allen tijde een real-time overzicht hadden van de projectstatus.

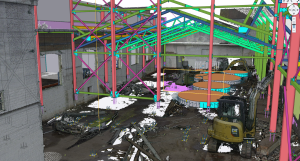

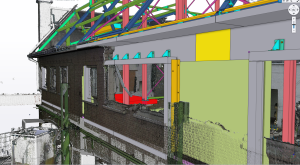

Gezien de complexiteit van het bestaande gebouw, werd in de voorfase gekozen voor een 3D-scanning om een gedetailleerde pointcloud te creëren. Deze werd binnen Trimble Connect geïntegreerd met het Tekla model, wat onmisbaar was voor het detecteren van mogelijke conflicten en het nauwkeurig bijsturen van het model waar nodig, vooral in relatie tot de gedeeltelijke behoud en wederopbouw van de voorgevel.

De integratie van verschillende deelmodellen, zoals technische installaties, HVAC-systemen en architecturale ontwerpen, in zowel Tekla als Trimble Connect, was een cruciale stap. Deze modellen, aangeleverd in diverse formaten zoals .IFC, .OBJ en .SKP, konden dankzij zorgvuldig ingestelde filters eenvoudig worden gecontroleerd op conflicten.

Een duidelijke afspraak over een correcte referentiepunt tussen alle partijen vergemakkelijkte de integratie van de verschillende deelmodellen in Tekla en Trimble Connect. Dit omvatte een basisreferentiepunt voor export en import tussen alle partijen en een specifiek referentiepunt in Lambert72 voor communicatie met landmeters en grondwerkers.

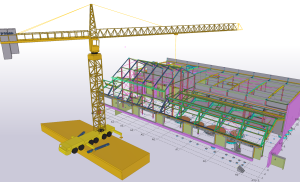

De montage van prefab elementen, uitdagend door de grote afstanden, vereiste een zorgvuldige overweging van de maximale gewichten van de elementen in relatie tot de capaciteit en positie van de mobiele torenkraan. Dankzij een geïntegreerde plug-in in het Tekla-model, konden we een visuele simulatie uitvoeren die ons in staat stelde te anticiperen op mogelijke problemen door de kraan te herpositioneren of elementen lichter te maken.

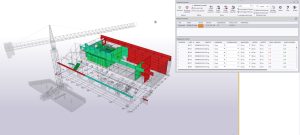

Op de bouwplaats bleek Trimble Connect een onmisbare tool, waarmee complexe situaties in 3D gevisualiseerd konden worden, essentiële gegevens zoals merknummers en gewichten geraadpleegd, en via ‘To-Do’s’ konden bemerkingen en oplossingen efficiënt worden gecommuniceerd. Dit alles zonder de noodzaak voor traditionele 2D-plannen tijdens de voorfase, waarbij zelfs leveringsvolgordes en planningen direct binnen het platform werden besproken.

Door de hele constructie uit te zetten met een totalstation, werd de precieze locatie van het nieuwe bouwwerk binnen de context van het bestaande gegarandeerd, waarbij layoutpunten vanuit Tekla naar een totalstation op de werf werden geëxporteerd.

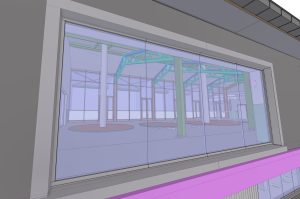

Bovendien bood de implementatie van Trimble Connect AR een innovatieve manier om de bouwplannen te visualiseren door middel van augmented reality, wat een duidelijk beeld gaf van het te bouwen project.

Ten slotte, de productie van de staalconstructie, volledig beheerd binnen onze eigen productiefaciliteiten, benadrukt de soepele samenwerking tussen het ontwerpteam en het productieatelier. Tekla-modellen, onderverdeeld in verschillende productiefasen, werden via modelsharing met het staalatelier gedeeld, waarbij verschillende machines rechtstreeks werden aangestuurd vanuit het Tekla-model, een getuigenis van de geïntegreerde en naadloze workflow die onze projecten kenmerkt. Hierdoor konden we met uiterste precisie en efficiëntie te werken, waarbij de tekeningen en plannen direct uit het Tekla-model werden gehaald en toegepast in het productieproces. Zo werd elke fase van het project, van ontwerp tot uitvoering, gekenmerkt door een efficiënte samenwerking en technologische integratie, wat resulteerde in een project dat niet alleen aan de hoge eisen van moderne bouwprojecten voldeed, maar deze ook overtrof.

Brewery Roman in the Oudenaard borough of Mater is investing in a new brewery hall. The current hall dates back to 1927. Roman is the oldest family brewer in our nation and is known for the Gentse Strop and Ename beers. The expansion will allow them to produce almost double their output of beer, which will increase their annual capacity to 200,000 hectolitres. The new brewery hall is the culmination of a 15-million-euro investment project that will revamp the entire production line. The building plans are in the hands of the Oudsbergen construction company Mathieu Gijbels, which has offices in Deinze.

The current brewery hall that houses beautiful copper brew kettles is about to celebrate its centenary. However, it is approaching its limits. Not only its maximum capacity but also in terms of energy consumption and ergonomics. A new brewery hall is urgently needed for the brewery to keep growing. The new brew kettles will handle an annual capacity of 200,000 hectolitres, immediately doubling the current volume. But huge steps will also be taken in sustainability. Steam consumption, water use, and heat loss will all be reduced. The latter is a big win for brewers and operators. They will be able to work in more ergonomic and sustainable conditions.

For this project, we used Tekla to create a comprehensive digital representation that detailed the entire steel structure and all precast concrete elements at a detail level of LOD400. Our BIM modellers collaborated with external parties for the remaining elements of the building. They exchanged files in .ifc or other formats to create a coherent integrated model within Tekla.

Three Tekla modellers used Model Sharing to collaborate closely, simultaneously, and with other stakeholders to bring the model to life. This synergistic approach ensured the model always remained up-to-date within Trimble Connect thanks to automatic updating. All project members had a real-time overview of the project status at all times.

The existing building was quite complex, so 3D scanning was chosen in the preliminary phase so that a detailed point cloud could be generated, which was integrated into the Tekla model within Trimble Connect. This thus made it indispensable for discovering potential conflicts and fine-tuning the model when needed, especially in relation to the partial preservation and reconstruction of the façade.

Integrating various partial models into both Tekla and Trimble Connect was a crucial step. This included technical equipment, HVAC systems, and architectural designs. These models were delivered in a variety of formats, such as .ifc, .obj, and .skp, making it easy to check for conflicts thanks to carefully specified filters.

A clear agreement on a proper reference point between all parties facilitated the integration of the different sub-models into Tekla and Trimble Connect. This included a base reference point for exports and imports between all parties and a specific reference point in Lambert72 for communication with surveyors and excavation workers.

Assembling precast elements was a challenge due to the long distances. This required careful consideration of the maximum element weights in terms of the capacity and position of the mobile tower crane. We used an integrated plug-in in the Tekla model to run a visual simulation that allowed us to anticipate potential problems by repositioning the crane or reducing the weight of elements.

Trimble Connect proved to be an indispensable tool on-site as well. It allowed us to visualise complex situations in 3D, access essential data such as brand numbers and weights, and communicate comments and solutions efficiently using ‘To-Dos’. And we could do all this without the need for traditional 2D plans during the preliminary phase, such that even delivery sequences and schedules were discussed directly within the platform.

Plotting out the complete structure with a total station guaranteed the precise location of the new building within the environs of the existing one. And we exported layout points from Tekla to an on-site total station.

A nice addition was the implementation of Trimble Connect AR. This provided an innovative way to visualise building plans using augmented reality, which gave a clear picture of the project to be built.

Finally, the production of the steel structure was fully managed within our own manufacturing facilities, highlighting the smooth collaboration between the design team and the production workshop. Tekla models divided into different production phases were shared with the steel workshop using model sharing. This allowed different machines to be controlled directly from the Tekla model. All told, a testimony to the integrated and seamless workflow that typifies our projects and allows us to work with extreme precision and efficiency. In fact, the drawings and plans were taken directly from the Tekla model and used in the production process. Every phase of the project from design to implementation was notable for its efficient cooperation and technological integration. So, the project not only met but also exceeded the high requirements of contemporary construction projects.

Category winner in these countries:

Category winner in these countries: