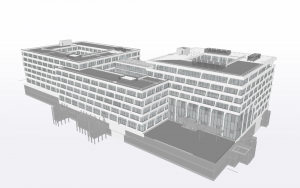

HeidelbergCement Headquarters

| Categorie | Commerciële projecten |

|---|---|

| Jaar | 2020 |

| Land | Benelux |

| Organisatie | Byldis B.V. |

| Auteur | Bert van Rooij |

| Co-auteurs | Emille Geuze, Jeffry de Vos |

| Cliënt | HeidelbergCement AG |

| Plaats van constructie | Heidelberg, Germany |

| Tags |

Met trots presenteert Byldis project Heidelberg. Het hoofdkantoor van een van de grootste cementbedrijven ter wereld beslaat maar liefst 7.000 m2. Byldis maakte de prefab gevelelementen voor het pand dat 1.000 werknemers huisvest. Dit prefab gebouw is uniek qua kleur. Het is namelijk spierwit! Het betonmengsel bevat bovendien TX Active®, dat stikstofoxiden uit de lucht haalt. En dat is beter voor mens en milieu.

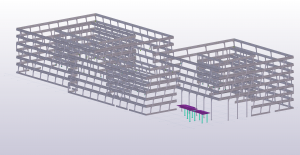

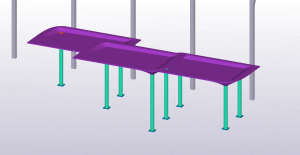

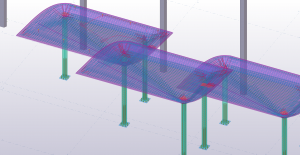

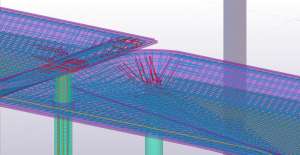

De luifelelementen van de entree van het gebouw zijn erg bijzonder gezien de vorm. Deze vorm is namelijk niet standaard en zorgde daardoor gedurende het proces voor meerdere uitdagingen. De architect heeft de hoofdvorm van het luifelelement vanuit het ontwerpmodel in een IFC bestand verstrekt. Byldis Engineering heeft deze geometrie in Tekla geïmporteerd en vervolgens het luifelelement uitgewerkt, zodat het element ook productietechnisch uitvoerbaar is. Door het team is gecommuniceerd middels de 3D modellen. Voor het wapeningsnet is het wapeningsprincipe van de constructeur vertaald naar een compleet wapeningsmodel. Op basis hiervan is voor de productie van de wapening de machine geautomatiseerd aangestuurd.

De fabricage van het wapeningsnet is voor een dergelijke vorm als het luifelelement een hele uitdaging. Voor het vervaardigen van het wapeningsnet is een contramal gebruikt. Daarbij is constant het 3D model geraadpleegd om de gecodeerde wapening in de vooraf bepaalde werkvolgorde in elkaar te fabriceren. Nadat het wapeningsnet en de andere voorzieningen in de mal zijn gelegd, wordt het beton gestort. Na 16 uur drogen wordt het element eruit getild en gestald op de werkplaats. Deze elementen worden vervolgens vervoerd naar de bouwplaats en daar op zijn plek gezet!

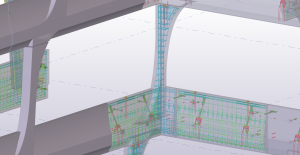

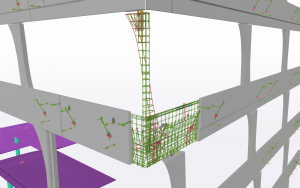

Ook de gevelelementen zijn in vorm, wapening, maltechniek, productie, transport en montage bijzonder. Voor de complexe vormen zijn in Tekla de gekromde verticale onderdelen overgenomen vanuit het Architectenmodel en aan de merken toegevoegd. Vanuit deze betonvorm is verder gewerkt aan het verankeringssysteem, maltechniek en de wapening. De verankeringen zijn berekend door de leverancier en zodoende door ons in Tekla uitgewerkt. Deze informatie is in IFC uitgewisseld met de opdrachtgever voor afstemming aan de hoofddraagconstructrie.

Meerdere gevelelementen waren niet alleen gekromd, ze zijn ook als hoekelement uitgevoerd. Middels pre-producties en geavanceerde engineering van de wapening is hiervoor maximaal gebruik gemaakt van geautomatiseerde wapeningsonderdelen vanuit de wapeningsmachine uit eigen fabriek.

Onze leverancier van de mallen is voor de engineering en productie hiervan met 3D informatie aangestuurd.

We are Byldis

Byldis verandert de bouwwereld als marktleider in integrale assemblageoplossingen binnen het Europese hoogbouwsegment. Dat doen we met meer dan 50 jaar ervaring in engineering, prefab beton en geveltechniek. Samen met ruim 450 vakkundige collega’s werken we keihard aan innovatieve bouwconcepten. Van aanvraag en ontwerp tot prefabricage en assemblage in een van onze fabrieken, gevolgd door montage op de bouwplaats. En dat in de helft van de traditionele bouwtijd! We denken graag al in een vroeg stadium met je mee, zodat je het meeste profijt hebt van ons werk en onze oplossingen.

This year Byldis proudly presents project Heidelberg. The head office of one of the world’s largest cement companies covers no less than 7,000 m2. Byldis created the precast facade elements for the building that houses 1000 employees. This precast building is unique in terms of colour. It is bright white! Furthermore, the concrete mixture contains TX Active®, that absorbs nitrogen oxides from the air. And that’s better for both humans and the environment.

The canopy element of the entrance to the building is very special in terms of its shape. This form is not standard and therefore caused several challenges during the process. The architect provided the main shape of the canopy element from the design model in an IFC file. Byldis Engineering has imported this geometry into Tekla and then further developed the canopy element so that it is technically feasible in terms of production. The team communicated through the 3D models. For the reinforcement mesh, the rebar principle of the structural engineer has been translated into a complete reinforcement model. Based on this model, the machine was automatically driven for the production of the reinforcement.

The fabrication of the reinforcement mesh is quite a challenge for such a shape as the canopy element. For the production of the reinforcement mesh a negative-mould is used. The 3D model was constantly consulted in order to fabricate the coded reinforcement in the predefined working order. Once the reinforcement mesh and other components have been placed in the mould, the concrete is cast. After 16 hours of drying, the element is lifted out and placed in the workshop. These elements are then transported to the construction site and put into place!

The facade elements are also special in terms of shape, reinforcement, moulding, production, transport and assembly. For the complex shapes in Tekla, the curved vertical parts have been taken from the Architects model and added to the cast units. From this concrete form, further work was done on the anchoring system, moulds and the reinforcement. The anchors to the supporting structure were calculated by the supplier and then elaborated by us in Tekla. This information was exchanged in IFC with the client for coordination to the main building structure.

Several facade elements were not only curved, but also produced as corner-elements. By carrying out pre-productions and advanced engineering of the reinforcement, maximum use has been made of automated reinforcement parts from the reinforcement machine in our own factory.

Our supplier of the moulds is guided with 3D information for the engineering and production of the moulds.

We are Byldis

Byldis is changing the construction world as a market leader in Modern Methods of Construction (MMC). Byldis offer an off-site alternative to traditional construction methods within the European high-rise construction segment. This is the result of over 50 years of experience in engineering, precast concrete and facade technology. Together with more than 450 professional colleagues, we work extremely hard on innovative construction concepts. From the initial request and design through manufacture and assembly in one of our factories, to installation at the construction site. We aim to half the construction programme of traditional construction! We are keen to get involved at an early stage of your project, so that you get the most out of our work and our solutions.

Super! Milieuvriendelijk en Efficiënt wat time-management betreft!

Heel interessant om dit proces te zien.

Mooi ook dat wit beton en die speciale vormen die mogelijk zijn…