Jedlik Ányos Gimnázium

| Kategorie | Projekty veřejného zájmu |

|---|---|

| Rok | 2023 |

| Země | Hungary & Romania |

| Organizace | bim.GROUP Kft. |

| Partneři projektu | Beruházó: Beruházási Ügynökség BMSK Zrt. ; Generálkivitelező: LATEREX Építő Zrt. ; Tender és kiviteli tervezés, gyártmánytervezés: bim.GROUP Kft. ; A bim.GROUP Kft. statikus tervező partnere: BVK-PRO, s.r.o. ; A bim.GROUP Kft. acél gyártmánytervező partnere: RKK Team Kft. ; Acél- és tetőszerkezetek kivitelezése: KÉSZ Metaltech Kft. ; Acélszerkezetek gyártása: KÉSZ Ipari Gyártó Kft. ; Tetőlemez gyártása: Baumetall Design Kft. ; Üvegszerkezet: Schal-Tech Kft. |

| Autor | bim.GROUP kft. |

| Klient | Budapest XXI. kerület Csepel Önkormányzata |

| Místo stavby | 1212 Budapest, Táncsics Mihály u. 96-98. |

| Tags |

A JEDLIK ÁNYOS GIMNÁZIUM „FREEFORM” ACÉLSZERKEZETE

Beruházó: Beruházási Ügynökség BMSK Zrt.

Generálkivitelező: LATEREX Építő Zrt.

Tender és kiviteli tervezés, gyártmánytervezés: bim.GROUP Kft.

A bim.GROUP Kft. statikus tervező partnere: BVK-PRO, s.r.o.

A bim.GROUP Kft. acél gyártmánytervező partnere: RKK Team Kft.

Acél- és tetőszerkezetek kivitelezése: KÉSZ Metaltech Kft.

Acélszerkezetek gyártása: KÉSZ Ipari Gyártó Kft.

Tetőlemez gyártása: Baumetall Design Kft.

Üvegszerkezet: Schal-Tech Kft.

Általános leírás

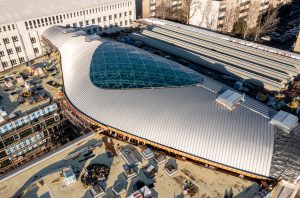

A projekt Budapest-Csepel városrészében található, ahol a régi gimnázium fejlesztése, 6500 m2-rel való bővítése és komplett rekonstrukciója valósult meg. A koncepciótervezés utáni további fázisokat, azaz az engedélyes tervdokumentáció készítését, a kiviteli tervezést és a gyártmánytervezést is a bim.GROUP Kft. végezte az 5 fő szakágat (építészet, vasbeton és acél tartószerkezet, épületburok, elektromos és gépész tervezés) magába foglaló csapatunk közreműködésével. A projekt legnagyobb tartószerkezeti kihívását az aula térlefedése jelentette, amelyhez kellő tapasztalatra, gyakorlatra és a megfelelő szoftverekre is szükségünk volt.

A pályázatra az aulát lefedő – építészeti szemszögből is kimagasló – kétszer görbült „freeform” acélszerkezettel nevezünk. A komplex acélszerkezet gyártásra és szerelésre optimalizált tartószerkezet tervezésének egyik fő pillére és egyben innovatív eszköze a parametrikus-algoritmikus tervezés volt.

Az aula tetőszerkezete

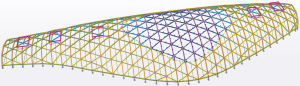

A 84 méter hosszú és 25 méter széles látszó acélszerkezet közepén egy üvegkupola bevilágító található, a nem üvegezett részen pedig Zambelli RIB-ROOF fémtető, ami Rainscreen fedést kapott. Az acélszerkezet két, általánosan 50×75 cm keresztmetszetű (alaprajzi és magassági értelemben is ívelt) monolit vasbeton peremgerendára támaszkodik. A peremgerendák vonalvezetéséhez illeszkedett a koncepció tervezési fázisban megálmodott, – kétszer görbült – kortárs építészeti felület.

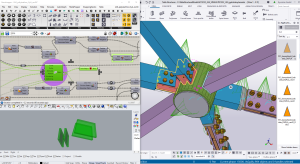

A szabálytalan formát megvizsgáltuk és látható volt, hogy ezt a geometriát ívelt, hajlított tartószerkezettel bár lehetséges lekövetni, de a gyártás rendkívül költséges és egyben pontatlan is lehet. Ezért a kétszer görbült felületet már az engedélyeztetéshez is racionalizáltuk, amit parametrikus tervezési környezetben végeztünk a Rhinoceros 3D szoftverének, és annak beépített Grasshopper plug in-jének segítségével.

A koncepció alkotás folyamata

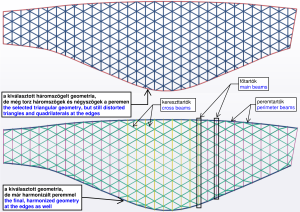

A burkolat legegyszerűbb rögzíthetősége miatt, sík, háromszög alakú felületekre osztottuk a tetőszerkezetet. A háromszögelés érdekében az íveket szegmentált egyenes szakaszokkal követtük le, amihez előnyös volt a felület kezdeti racionalizálása.

A peremfeltételek alapján topológiai iterálást és statikai előtervezést végeztünk. Ezt a feladatot is parametrikus környezetben, a Grasshopper és a Consteel végeselem szoftverek élő összeköttetését biztosító Pangolin plugin segítségével valósítottuk meg. Ez praktikusan azt jelentette, hogy különféle – vagy csak a rúdvázában, vagy a statikai vázában is eltérő – koncepciókat hoztunk létre nagyon gyorsan a Grasshopperen belül és vizsgáltuk meg azokat egy mértékadó teherkombinációval leterhelve a Consteelben az erőjáték és az anyagfelhasználás tekintetében. Végeredményben a tartószerkezeti rendszert 34 db főtartó, 576 db kereszttartó és 66 db peremtartó rúd alkotta.

A részlettervezés folyamata

A részlettervezés során az elsődleges optimalizációs célunk a típus műszaki megoldások meghatározása és kialakítása volt. Néhány, a tartószerkezeti rendszerhez megfelelően megválasztott típus megoldással – a Grasshopper és a Tekla Structures közötti élő összeköttetést biztosító Tekla plugin segítségével – a teljes gyártmánytervi modell (bármilyen geometriához igazodva) viszonylag könnyen és kontrolláltan építhető fel. Ezzel a metódussal tehát több tíz, vagy több száz (esetünkben 710 db) azonos elvű, de eltérő geometriájú csomópont modellezhető fel és automatizálható egyetlen megfelelően felparaméterezett Tekla felhasználói komponens és a Grasshopper segítségével.

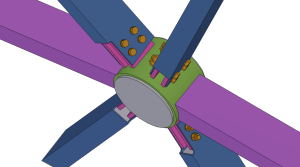

A fémtető trapézlemezeléséhez mindenhol téglalap zártszelvény keresztmetszetű, egybehegesztett és síkfelületeket biztosító másodlagos kereteket alakítottunk ki. Ezek a gyártmányok a főszerkezetre hegesztett, meghatározott szabály szerint kiosztott menetes száraknál rögzülnek, méghozzá egy speciális leszorítós megoldással. A feladat nehézségét itt is a geometria változatossága jelentette. A programozott modellezéssel – ami esetünkben a teljes tető ~ 95%-át jelentette – azonban relatív gyorsan és ami fontosabb, tervezési pontatlanság hozzáadása nélkül hoztuk létre a másodlagos gyártmányok geometriáját és osztottunk ki minden hozzájuk tartozó alkatrészt is.

Összefoglalás

A tervezési folyamat eredményeként gyártásra és szerelésre optimalizáltuk a tartószerkezeti kialakításokat (köszönhetően a próbagyártásnak és próbaszerelésnek is), amivel sikerült csökkentenünk a kivitelezési átfutási időket és a költségeket is.

A projekt megvalósítása során alkalmazott munkamódszerrel sikerült felgyorsítanunk a koncepció alkotást, a tartószerkezeti előtervezést, a döntés előkészítést, illetve a gyártmánytervi modellezést is. A gyártmánytervi modellt néhány megfelelően megválasztott és optimalizált típus csomópontokkal ehhez a komplex geometriához programozottan és automatizáltan építettük fel.

Emellett további előny volt, hogy párhuzamosított feladatvégzést is megvalósítottunk a projekten, ugyanis a tartószerkezeti részlettervezés és a gyártmánytervi modell építése párhuzamosan futott. A tartószerkezeti rendszer megválasztását és a csomópontok elvi meghatározását követően két külön csapat dolgozott a statikai részlettervezésen és a programkódon. Az elkészített kódba pedig relatíve könnyedén integrálhatók voltak a végleges lemezvastagságok, a varrat- és csavarméretek, illetve esetünkben a próbagyártás és a próbaszerelés során tett optimum megállapítások is.

Zárszóként pedig elmondható minden bim.GROUP Kft. munkatárs nevében, hogy nagyon büszkék vagyunk a megvalósult eredményre.

THE FREEFORM STEEL STRUCTURE OF JEDLIK ÁNYOS HIGH SCHOOL

Investor: Beruházási Ügynökség BMSK Zrt.

General contractor: LATEREX Építő Zrt.

Tender and execution design, detailed design: bim.GROUP Kft.

The structural designer partner of bim.GROUP Ltd: BVK-PRO, s.r.o.

The steel detail designer partner of bim.GROUP Ltd: RKK Team Kft.

Contractor of steel and metal roof systems: KÉSZ Metaltech Kft.

Steel manufacturer: KÉSZ Ipari Gyártó Kft.

Metal roof manufacturer: Baumetall Design Kft.

Glass dome skylight: Schal-Tech Kft.

General description

The project is located in Csepel district of Budapest, where the renewal of the old high school, expansion by 6500 m2, and a complete reconstruction took place. After the conceptual design phase, bim.GROUP Ltd. was responsible for the subsequent stages, including the preparation of the permit documentation, execution design, and detailed design, with the involvement of our 5 disciplines (architecture, reinforced concrete structures, steel structures, building envelope, MEP engineering). The main structural design challenge of the project was the coverage of the Assembly Hall, for which we needed sufficient experience, practice, and the appropriate softwares.For this competition, we submit the double-curved freeform steel structure that is outstanding from an architectural perspective as well. One of the main pillars and innovative tools used for the complex steel structure’s design for manufacturing and assembly was the parametric-algorithmic design.

The roof structure of the Assembly Hall

The visible steel structure, spanning 84 meters in length and 25 meters in widths, features a glass dome skylight at its center. The non-glass part of the structure is covered with Zambelli RIB-ROOF metal roof system with Rainscreen cover.

The steel structure is supported on two monolithic reinforced concrete perimeter beams with a general cross-section of 50×75 cm, which are curved both horizontally and vertically. The perimeter beams were aligned with the double-curved surface envisioned by the architects during the conceptual design. We examined the irregular form and realized that while it was possible to realize this geometry with a curved and bent structural system, the manufacturing process would be extremely expensive and could be imprecise. Therefore, we rationalized the double-curved surface even during the permitting phase using a parametric-algorithmic design software, Rhinoceros 3D and its built-in Grasshopper plugin.

The process of the Conceptual Design

For the easiest fixing of the cladding, we divided the roof structure into flat, triangular surfaces. To achieve the triangular geometry, we divided the curves to segments, which also had the advantage of the initial rationalization of the surface.

Based on the boundary conditions, we conducted topological iterations and preliminary structural design. This task was carried out within a parametric environment using the Pangolin plugin, which allows a live connection between Grasshopper and Consteel FEM software. Essentially, this allowed rapid generation of various concepts within Grasshopper and calculate them under a representative load combination in Consteel in terms of structural behaviour and material utilization. The concepts were different in terms of either the truss arrangement or the static frame. In the end, the structural system is built up from 34 main beams, 576 cross beams and 66 perimeter beams.

The process of the Detailed Design

During the detailed design phase, our primary optimization goal was to determine and develop the typical technical solutions. With the help of the Tekla plugin in Grasshopper, which provides a live connection between Grasshopper and Tekla Structures, the complete shop detailing model (adaptable to any geometry) can be created relatively easily and in a controlled manner. This method allowed us to model and automate multiple identical principle joints (in our case, 710) with varying geometries using a single properly parameterized Tekla custom component with the help of Grasshopper.

For the trapezoidal sheeting of the metal roof, secondary triangular frames with rectangular cross-section were designed. Each of these frames are welded and provide flat surfaces for the cladding. These assemblies are fixed to the main structure at evenly distributed threaded rods using a special clamping solution. The challenge here, as well, of this task was the variety of geometries. However, with the help of programmed modeling, we were able to create the geometry of the secondary components quickly and importantly, without any additional design inaccuracies. Approximately 95% of the entire roof was created with a programed modeling, including the numerous threaded rods and other small elements.

Summary

As the result of the design process, we optimized the steel structure for manufacturing and assembly (with the aid of trial fabrication and trial erection process), reducing production and erection lead times as well as costs.

During the project, the applied working method allowed us to significantly accelerate the conceptual design, the preliminary structural design, decision preparation and the detailed design as well. By using a few appropriately selected and optimized joint types, the shop detailing model was programmatically and automatically created for this complex geometry.

In addition, another advantage in the project was the implementation of parallel task execution. After determining the structural system and the conceptual definition of the joints, two separate teams worked on the structural detailing and the parametric-algorithmic program code. The calculation results (plate thicknesses, weld sizes, bolt dimensions, etc.) were easily integrated into the program code as well as the optimization considerations made during the trial fabrication and trial erection process.

On behalf of all the colleagues of bim.GROUP Ltd., we take great pride in the remarkable outcome of the project.